Hydrauliset männät toimivat perusvoimaa tuottavina komponentteina nestevoimajärjestelmissä eri aloilla rakennuslaitteista ilmailusovelluksiin. Kun insinöörit ja hankintapäälliköt etsivät tietoa hydraulimäntätyypeistä, he pyrkivät yleensä sovittamaan oikean toimilaitteen kokoonpanon tiettyihin kuormitusvaatimuksiin, nopeusparametreihin ja ympäristöolosuhteisiin. Tämä opas erittelee hydraulisten mäntien ydinluokitukset toimintaperiaatteiden ja rakennegeometrian perusteella, mikä auttaa sinua tekemään tietoisia päätöksiä siitä, mikä tyyppi sopii sovellukseesi.

Säätiö: Kuinka hydrauliset männät luovat voimaa

Ennen kuin tutkit erilaisia hydraulimäntätyyppejä, on tärkeää ymmärtää perusmekanismi. Hydraulimäntä toimii sylinterin piipun sisällä, joka on täytetty kokoonpuristumattomalla hydrauliöljyllä. Mäntä jakaa sylinterin kahteen kammioon - kannen päähän ja varren päähän. Kun paineistettu neste tulee yhteen kammioon, se työntyy männän pinta-alaa vasten ja muuntaa hydraulisen paineen lineaariseksi mekaaniseksi voimaksi Pascalin lain mukaisesti.

Paineen ja voiman suhde on suoraviivainen. Jos tiedät järjestelmän paineen (P) ja männän reiän halkaisijan (D), voit laskea teoreettisen lähtövoiman männän pinta-alan avulla. Pyöreän männän pinta-ala on π × D² ÷ 4. Tämä tarkoittaa, että 4 tuuman reikäinen mäntä, joka toimii 3 000 PSI:llä, tuottaa noin 37 700 paunaa voiman pidennysiskussa. Todellinen toimitettu voima on hieman pienempi johtuen tiivisteiden ja ohjausrenkaiden kitkahäviöistä, jotka tyypillisesti vähentävät tehokkuutta 3-8 % riippuen tiivistemateriaalista ja uran geometriasta.

Hydrauliöljyn kokoonpuristumattomuus tekee näistä järjestelmistä erityisen arvokkaita turvallisuuskriittisissä sovelluksissa. Esimerkiksi lentokoneiden laskutelinejärjestelmissä neste säilyttää tasaisen ohjausvaltuuden, vaikka ympäristön paine muuttuu dramaattisesti lennon aikana. Tämän ominaisuuden ansiosta hydraulimäntätyypit voivat tuottaa suuren tehotiheyden tarkalla ohjauksella – yhdistelmää on vaikea saavuttaa pneumaattisilla tai puhtaasti mekaanisilla järjestelmillä.

Ensisijainen luokitus: yksitoimiset vs. kaksitoimiset hydraulimäntätyypit

Perustavanlaatuisin tapa luokitella hydraulimäntätyypit on se, kuinka nestepaine ohjaa liikettä. Tämä luokittelu vaikuttaa suoraan ohjauskykyyn, nopeuteen ja järjestelmän monimutkaisuuteen.

Yksitoimiset sylinterit: Yksinkertaisuus ja luotettavuus

Yksitoimisissa sylintereissä käytetään paineistettua nestettä männän ajamiseen vain yhteen suuntaan – tyypillisesti jatkeen. Mäntä vetäytyy ulkoisen voiman vaikutuksesta, joka voi olla sylinterin sisällä puristettu jousi, kuormaan vaikuttava painovoima tai ulkoinen mekanismi, joka työntää varren takaisin sisään. Löydät yksitoimiset mallit hydraulisista tunkeista, yksinkertaisista nostosylintereistä ja puristussovelluksista, joissa paluuisku ei vaadi hallittua voimaa.

Yksitoimisten hydraulimäntätyyppien tekninen etu on pienempi komponenttimäärä. Näiden sylintereiden valmistus ja ylläpito maksavat vähemmän, koska niissä on vain yksi nesteportti eikä männän molemmilla puolilla tarvita tiivisteitä ja kanavia. Vähemmän liikkuvia osia tarkoittaa vähemmän mahdollisia vikakohtia, mikä selittää, miksi yksitoimiset sylinterit ovat edelleen suosittuja sovelluksissa, joissa käyttöaika on kriittinen, mutta kaksisuuntaista ohjausta ei tarvita.

Rajoitus on kuitenkin selvä: vetäytymisnopeutta tai voimaa ei voi hallita tarkasti, koska se riippuu täysin ulkoisesta mekanismista. Jos sovelluksesi tarvitsee nopean, hallitun paluuiskun, yksitoiminen sylinteri ei täytä vaatimusta. Vetäytymisnopeus määräytyy käytettävissä olevan ulkoisen voiman mukaan, olipa kyseessä jousen varastoitunut energia tai laskettavan kuorman paino.

Kaksitoimiset sylinterit: tarkkuus ja kaksisuuntainen ohjaus

Kaksitoimiset hydraulisylinterit edustavat monipuolisempaa hydraulimäntätyyppien luokkaa. Näissä sylintereissä on kaksi nesteporttia, jotka mahdollistavat paineistetun öljyn pääsyn männän kummallekin puolelle. Kun nestettä virtaa korkin päähän, mäntä ulottuu ulos. Käännä virtaussuunta päinvastaiseksi, jolloin neste lähetetään varren päähän, ja mäntä vetäytyy sisään säädetyn hydraulipaineen alaisena.

Tämä kaksisuuntainen hydrauliohjaus tarjoaa useita käyttöetuja. Ensinnäkin sekä venyminen että sisäänveto tapahtuvat nopeuksilla, jotka määrittävät nesteen virtausnopeus ulkoisten voimien sijaan, mikä mahdollistaa ennakoitavissa olevat sykliajat. Toiseksi järjestelmä voi tuottaa huomattavaa vetovoimaa sisäänvetämisen aikana, ei vain työntövoimaa ulosvetämisen aikana. Laitteisiin, kuten kaivinvarsiin, nostolavaan ja valmistuspuristimeen, tämä vetokyky on usein yhtä tärkeä kuin työntökyky.

Kaksitoimiset hydraulimäntätyypit ylläpitävät myös tasaisen voiman koko iskunpituuden ajan edellyttäen, että paine ja virtaus on vakio. Tällä yhtenäisyydellä on merkitystä tarkkuusvalmistusprosesseissa, joissa kuorman täytyy liikkua tasaisella nopeudella asennosta riippumatta. Kompromissi on lisääntynyt monimutkaisuus. Kaksitoimiset sylinterit vaativat kehittyneempiä venttiilijärjestelmiä kaksisuuntaisen virtauksen ohjaamiseen, lisätiivisteitä pitämään paineen molemmilla mäntäpinnoilla, ja ne maksavat tyypillisesti 30-50 % enemmän kuin vastaavat yksitoimiset mallit.

Yksi huomionarvoinen tekninen yksityiskohta: kaksitoimisessa sylinterissä, jonka toisesta päästä lähtee yksi varsi, männän kummallakin puolella vaikuttavat alueet eroavat. Kannen päässä on koko reikäalue, mutta tangon päässä on porausala miinus tangon poikkileikkaus. Tämä pinta-alaero tarkoittaa, että ulosveto- ja sisäänvetonopeudet eroavat samalla virtausnopeudella ja venymisvoima on suurempi kuin sisäänvetovoima samalla paineella. Insinöörien on otettava huomioon tämä epäsymmetria järjestelmän suunnittelun aikana joko hyväksymällä nopeusero tai käyttämällä virtauksen säätöventtiilejä nopeuksien tasapainottamiseen.

| Ominaista | Yksitoiminen sylinteri | Kaksitoiminen sylinteri |

|---|---|---|

| Nesteportit | Yksi portti, yksi aktiivinen kammio | Kaksi porttia, kaksi aktiivista kammiota |

| Ominaista | Yksisuuntainen (vain työntö) | Kaksisuuntainen (työnnä ja vedä) |

| Peruutusmenetelmä | Ulkoinen voima (jousi, painovoima, kuorma) | Oikean valinnan tekeminen järjestelmällesi |

| Control Precision | Rajoitettu (hallimaton vetäytyminen) | Korkea (täysi hallinta molempiin suuntiin) |

| Monimutkaisuus ja kustannukset | Yksinkertainen, taloudellinen | Monimutkainen, korkeammat kustannukset |

| Tyypilliset sovellukset | Tunkit, yksinkertaiset nostimet, puristimet | Kaivinkoneet, hissit, tarkkuuskoneet |

Erikoisrakennetyypit: Geometriaan perustuvat hydraulimäntien luokitukset

Yksitoimisen ja kaksitoimisen peruseron lisäksi hydrauliset mäntätyypit jakautuvat myös erityisiin rakenteellisiin kokoonpanoihin. Jokainen geometria ratkaisee tiettyjä teknisiä haasteita, jotka liittyvät voiman tehoon, iskun pituuteen tai asennustilaan.

Mäntäsylinterit: Maksimivoima kompakteissa malleissa

Männän sylinterit ovat yksi yksinkertaisimmista hydraulimäntätyypeistä rakenteeltaan. Sen sijaan, että siinä olisi erillinen männänpää, joka kulkee sylinterin sisällä, mäntäsylinterissä käytetään kiinteää mäntää, joka ulottuu suoraan sylinterin piipusta. Tämä mäntä toimii sekä mäntänä että varteena ja työntyy kuormaa vasten sen ulottuessa.

Tekninen hyöty tulee yksinkertaisuudesta. Ilman erillistä mäntäkokoonpanoa on vähemmän huollettavia tiivisteitä ja vähemmän sisäistä tilavuutta nesteellä täytettäväksi. Männän sylinterit toimivat tyypillisesti yksitoimisina yksiköinä, jotka ulottuvat hydraulipaineen alaisena ja vetäytyvät sisään painovoiman tai ulkoisen jousen avulla. Tämä tekee niistä ihanteellisia pystysuoraan nostoon, jossa kuorman paino tarjoaa palautusvoiman.

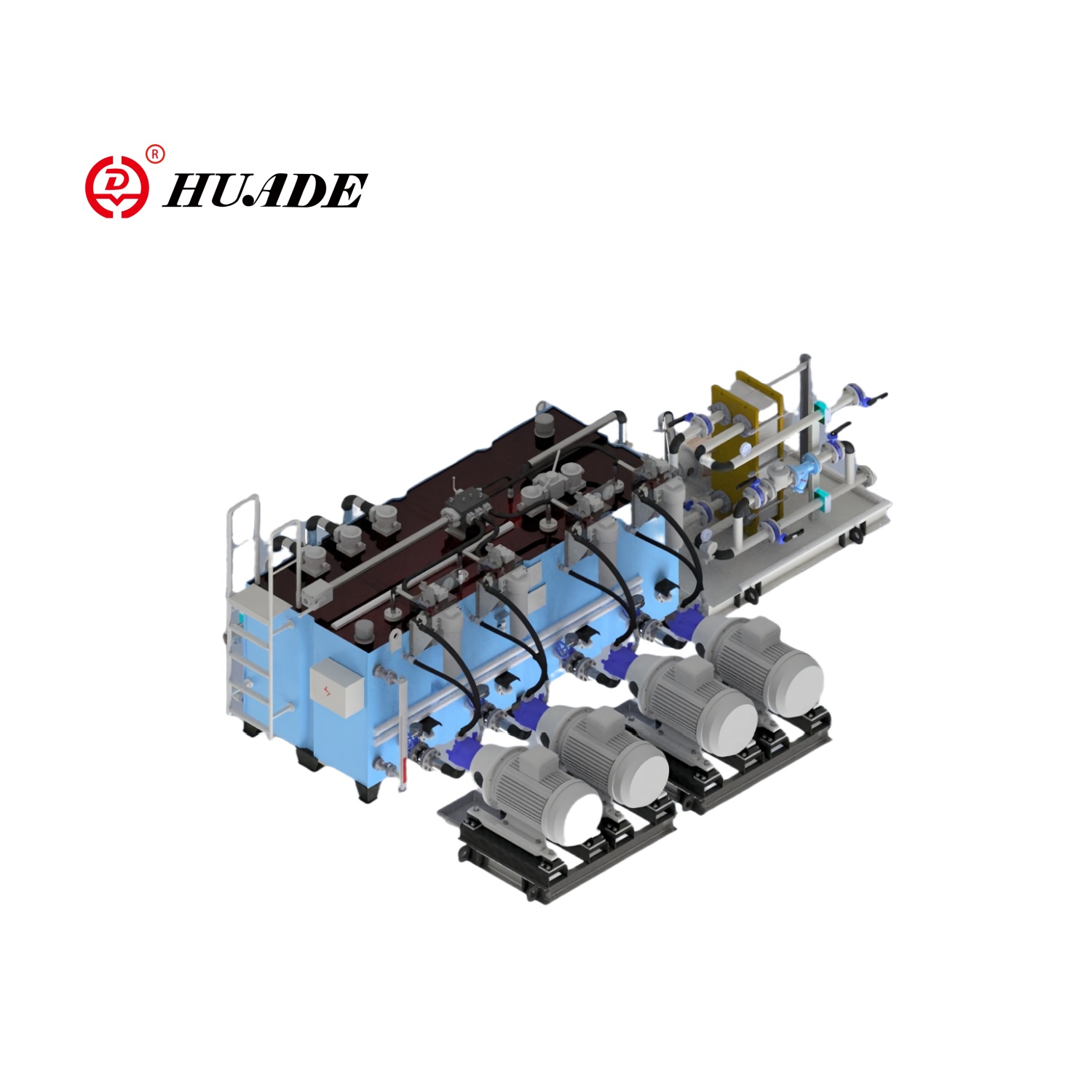

Mäntähydrauliset mäntätyypit ovat erinomaiset tilanteissa, joissa vaaditaan suurta voimaa suhteellisen kompaktilta sylinterin rungolta. Koska koko tangon halkaisija toimii painetta kantavana alueena, voit saavuttaa suurempireikäisiin sylintereihin verrattavia voimia ja käyttää vähemmän asennustilaa. Hydrauliset puristimet, raskaat tunkit ja takopuristimet käyttävät yleensä mäntämalleja. Offshore-porausaluksissa mäntäsylinterit kestävät valtavia voimia, joita tarvitaan porasarjojen sijoittamiseen, missä niiden vankka rakenne kestää ankarat meriympäristöt.

Tasauspyörästön sylinterit: Alueen epäsymmetrian hyödyntäminen

Differentiaalisylinterit ovat pohjimmiltaan kaksitoimisia sylintereitä, joissa yksi varsi ulottuu toisesta päästä, mutta insinöörit käyttävät tätä termiä erityisesti puhuessaan piireistä, jotka hyödyntävät kahden männän pinnan välistä pinta-alaeroa. Kannen päässä on koko reikäalue, mutta tangon päässä on rengasmainen pinta-ala, joka on yhtä suuri kuin porausala miinus tangon pinta-ala.

Tämä epäsymmetria luo erilaisia nopeuksia ja voimia suunnasta riippuen. Pidentyessä tietyllä virtausnopeudella mäntä liikkuu hitaammin, koska neste täyttää suuremman kannen päätytilavuuden. Sisäänvetämisen aikana pienempi varren pään tilavuus tarkoittaa nopeampaa männän nopeutta samalla virtausnopeudella. Jotkut sovellukset käyttävät tätä ominaisuutta tarkoituksella – esimerkiksi liikkuva nosturi saattaa tarvita hitaan, voimakkaan jatkeen kuorman nostamiseksi ja sitten nopeamman vetäytymisen nollatakseen seuraavan syklin.

Differentiaaliset hydraulimäntätyypit ovat erityisen mielenkiintoisia, kun ne konfiguroidaan regeneratiivisiin piireihin. Tässä asetelmassa pidennyksen aikana varren päästä poistuva neste syöttää takaisin ja liittyy korkin päähän tulevaan pumpun virtaukseen sen sijaan, että palaisi suoraan säiliöön. Tämä regeneroitu virtaus lisää tehokkaasti kannen päähän tulevaa kokonaistilavuutta, mikä lisää merkittävästi pidennysnopeutta kevyessä kuormituksessa tai kuormittamattomissa olosuhteissa. Kompromissi on pienentynyt käytettävissä oleva voima, koska paine-ero männän yli pienenee. Insinöörit käyttävät tyypillisesti regeneratiivisia piirejä nopeisiin lähestymisliikkeisiin ja siirtyvät sitten vakiokäyttöön, kun työvaiheessa tarvitaan täyttä voimaa.

Siirrettävät hydraulilaitteet, kuten kaivinkoneet ja materiaalinkäsittelykoneet, ovat vahvasti riippuvaisia differentiaalisylinterien rakenteesta. Kyky saavuttaa muuttuvat nopeusominaisuudet ilman lisäventtiilejä yksinkertaistaa hydraulipiiriä säilyttäen samalla monimutkaisissa työsykleissä tarvittavan monipuolisuuden.

Teleskooppiset (monivaiheiset) sylinterit: Suurin isku minimitilasta

Teleskooppisylinterit vastaavat erityiseen suunnitteluhaasteeseen: pitkien pidennysiskujen saavuttamiseen sylintereistä, joiden on mahduttava rajoitettuun tilaan sisään vedettynä. Nämä hydrauliset mäntätyypit käyttävät sisäkkäisiä putkia, joiden halkaisija on asteittain pienempi, hieman romahtavan teleskoopin tapaan. Suurin putki muodostaa päätynnyrin, ja jokainen peräkkäinen vaihe pesii sen sisällä, ja pienin sisin lava toimii viimeisenä männänä.

Kun paineistettu neste tulee sisään, se ensin ulottuu sisimpään vaiheeseen. Kun tämä vaihe saavuttaa rajansa, se työntää seuraavan suuremman vaiheen ulospäin luoden tasaisen, peräkkäisen laajennuksen. Sovelluksesta riippuen teleskooppisylintereissä voi olla kolme, neljä, viisi tai jopa useampia vaiheita. Viisivaiheinen teleskooppisylinteri voi vetäytyä 10 jalkaan, mutta ulottua 40 jalkaan tai enemmän.

Teleskooppihydraulisten mäntätyyppien tärkein ominaisuus on iskun ja kokoonpainuneen pituussuhde. Perinteisen yksivaiheisen sylinterin kokoontaitettu pituus on yhtä suuri kuin iskunpituus sekä tarvittava asennus- ja tiivistystila – usein parhaimmillaan suhde 1:1. Teleskooppimalleilla saavutetaan rutiininomaisesti 3:1- tai 4:1-suhteet, joten ne ovat välttämättömiä kippiautoissa, työtasoissa ja nosturipuomissa, joissa laajempi ulottuvuus on välttämätöntä, mutta sisään vedettyjen mittojen on säilyttävä pieninä kuljetusta ja varastointia varten.

Materiaalivalikoima vaihtelee sovelluksen mukaan. Alumiiniset teleskooppiset sylinterit palvelevat kevyitä nostoalustoja, joissa edestakaisin liikkuvan massan vähentäminen parantaa syklin kestoa ja energiatehokkuutta. Raskaat teräsversiot selviävät kaivoskippiautojen ja ajoneuvonostureiden raaoista olosuhteista, joissa iskukuormat ja ympäristöaltistus vaativat maksimaalista kestävyyttä. Ilmailu- ja avaruussovelluksissa käytetään teleskooppihydraulisia mäntätyyppejä lastin ovien ohjaamiseen, mikä hyötyy korkeasta iskunpituussuhteesta ja täyttää tiukat painovaatimukset alumiinirakenteen ja korroosionkestävän pintakäsittelyn ansiosta.

Tandem-sylinterit: voiman kertominen sarjaliitännän kautta

Tandem-sylinterit yhdistävät kaksi tai useampia mäntää sarjaan yhteistä keskilinjaa pitkin, jotka on yhdistetty yhdellä jatkuvalla varrella. Paineneste tulee molempiin kammioihin samanaikaisesti työntäen molemmat männät yhteistä tankoa vasten. Tämä järjestely kaksinkertaistaa tehon tehokkaasti verrattuna yhteen sylinteriin, jolla on saman reiän halkaisija.

Voiman kertomisperiaate on yksinkertainen. Jos kunkin männän pinta-ala on A neliötuumaa ja järjestelmän paine on P PSI, yksi mäntä tuottaa voiman F = P × A. Kun kaksi mäntää rinnakkain, kokonaisvoimaksi tulee F = P × (A + A) = P × 2A, mikä kaksinkertaistaa tehon ilman suurempaa reiän halkaisijaa tai suurempaa painetta. Tandemhydrauliset mäntätyypit tarjoavat käytännöllisen ratkaisun sovelluksiin, joissa tilan rajoitteet rajoittavat reiän kokoa, mutta vaadittu voima ylittää sen, mitä yksi mäntä voi tuottaa.

Voiman kertomisen lisäksi tandem-kokoonpanot parantavat vakautta ja tarkkuutta liikkeen aikana. Kaksoismäntäjärjestely vastustaa luonnollisesti sivukuormitusta paremmin kuin yksi pitkä mäntä, mikä vähentää tiivisteen kulumisen riskiä kohdistusvirheestä. Tämä tekee tandem-sylintereistä sopivia tarkkuusasemointitehtäviin puristimien ja kokoonpanolaitteiden valmistuksessa.

Turvallisuuskriittiset ilmailusovellukset arvostavat tandemhydraulisten mäntätyyppien luontaista redundanssia. Lentokoneiden laskutelinejärjestelmät käyttävät joskus tandemkokoonpanoja, joissa jokainen kammio voi toimia itsenäisesti. Jos toisessa kammiossa esiintyy painehäviö tai tiivistevika, toinen kammio voi silti tuottaa merkittävää voimaa vaihteen avaamiseksi tai sisäänvetämiseksi, mikä tarjoaa sellaisen vikasietokyvyn, jota yksinkertaiset sylinterit eivät pysty vastaamaan. Tämä redundanssi lisää pituutta, painoa ja monimutkaisuutta, mutta järjestelmissä, joissa vika ei ole hyväksyttävää, kompromissi on perusteltu.

| Tyyppi | Toimintatila | Keskeinen rakenteellinen ominaisuus | Ensisijainen etu | Yleiset sovellukset |

|---|---|---|---|---|

| Yksinäinen | Yksinäinen | Kiinteä mäntä toimii mäntänä | Suurin voimatiheys, vankka rakenne | Hydrauliset tunkit, takopuristimet, pystynostimet |

| Ero | Kaksitoiminen | Yksi varsi, epäsymmetriset mäntäalueet | Muuttuvan nopeuden ominaisuudet, regeneratiivisen piirin kyky | Autonosturit, kaivinkoneet, teollisuusrobotit |

| Teleskooppinen | Yksi- tai kaksitoiminen | Sisäkkäiset vaiheet, peräkkäinen laajennus | Suurin iskunpituus minimipituudesta kokoon (3:1-5:1) | Kippiautot, nostolavat, nosturipuomit |

| Tandem | Kaksitoiminen | Kaksi mäntää sarjassa yhteisessä varressa | Voiman kertominen, parannettu vakaus, luontainen redundanssi | Raskaat puristimet, lentokoneiden laskutelineet, tarkka paikannus |

Suorituskykytekniikka: Voima- ja nopeusparametrien laskeminen

Erilaisten hydraulimäntätyyppien teoreettisen suorituskyvyn ymmärtäminen edellyttää voimantuoton ja nopeusominaisuuksien kvantitatiivista analyysiä. Nämä laskelmat muodostavat oikean sylinterin mitoituksen ja järjestelmän suunnittelun perustan.

Voimayhtälö on perustavanlaatuinen kaikille hydraulimäntätyypeille. Vetovoima on yhtä suuri kuin paine kerrottuna männän pinta-alalla: F = P × A. Männän, jonka reiän halkaisija on D, pinta-ala on A = π × D² ÷ 4. Käytännön yksiköissä, jos D mitataan tuumina ja P PSI:nä, voima F tulee ulos nauloissa. Esimerkiksi 3 tuuman reikäinen mäntä 2 000 PSI:llä tuottaa F = 2 000 × (3,14159 × 9 ÷ 4) = noin 14 137 paunaa työntövoimaa.

Vetovoiman laskennassa on otettava huomioon tangon pinta-ala. Jos sauvan halkaisija on d, tehollinen tangon pään pinta-ala on A_sauva = π × (D² - d²) ÷ 4. Samalla paineella takaisinvetovoima on yhtä suuri kuin F_retract = P × A_sauva. Tästä syystä kaksitoimiset hydraulimäntätyypit, joissa on epäsymmetriset varret, vetää aina pienemmällä voimalla kuin työntävät, mikä tekijä on otettava huomioon kuormitusanalyysissä.

Teleskooppihydraulisten mäntätyyppien tärkein ominaisuus on iskun ja kokoonpainuneen pituussuhde. Perinteisen yksivaiheisen sylinterin kokoontaitettu pituus on yhtä suuri kuin iskunpituus sekä tarvittava asennus- ja tiivistystila – usein parhaimmillaan suhde 1:1. Teleskooppimalleilla saavutetaan rutiininomaisesti 3:1- tai 4:1-suhteet, joten ne ovat välttämättömiä kippiautoissa, työtasoissa ja nosturipuomissa, joissa laajempi ulottuvuus on välttämätöntä, mutta sisään vedettyjen mittojen on säilyttävä pieninä kuljetusta ja varastointia varten.

Harkitse käytännön esimerkkiä, jossa verrataan yksi- ja kaksitoimisia hydraulimäntätyyppejä. 4 tuuman sylinteri, jossa on 2 tuuman sauva, toimii 2500 PSI:llä 15 GPM:n virtauksella. Kannen pään pinta-ala on 12,57 neliötuumaa ja tangon pään pinta-ala on 9,42 neliötuumaa. Ulosvetovoima on 31 425 paunaa ja sisäänvetovoima on 23 550 puntaa. Laajennusnopeus on 276 tuumaa minuutissa, kun taas sisäänvetonopeus on 368 tuumaa minuutissa. Jos tämä olisi yksitoiminen sylinteri, joka vetoaa jouseen, paluunopeus riippuisi täysin jousen vakiosta ja kuorman painosta, mikä tekisi siitä arvaamattoman ja yleensä hitaamman.

Oikean hydraulimäntätyypin valitseminen sovellukseesi

Valinta eri hydraulimäntätyyppien välillä edellyttää teknisten ominaisuuksien sovittamista sovelluksen vaatimuksiin. Tämä päätös vaikuttaa suorituskykyyn, luotettavuuteen, ylläpitokustannuksiin ja järjestelmän monimutkaisuuteen.

Yksitoimiset hydraulimäntätyypit tarjoavat taloudellisimman ja luotettavimman ratkaisun sovelluksiin, jotka vaativat yksisuuntaista voimaa ennakoitavilla kuormitusominaisuuksilla. Hydrauliset puristimet, jotka työntävät materiaalia muottipuristimen läpi, eivät tarvitse voimakkaita paluuiskuja – painovoima tai palautusjousi riittää. Vastaavasti pystysuorat nostonosturit hyötyvät yksitoimisista malleista, koska kuorman paino vetää sylinterin luonnollisesti sisään. Yksinkertaisuus tarkoittaa vähemmän tiivisteitä, jotka rikkoutuvat, vähemmän venttiilin monimutkaisuutta ja alhaisempia järjestelmän kokonaiskustannuksia.

Kun kaksisuuntainen ohjaus on välttämätöntä, kaksitoimiset sylinterit ovat välttämättömiä. Kaivinkoneen kauhan sylinterien on vedettävä hallitulla voimalla, jotta kauha sulkeutuu, ja työnnettävä hallitulla voimalla materiaalin tyhjentämiseksi. Nostopöytien on laskettava kuormia turvallisilla, säädellyillä nopeuksilla sen sijaan, että ne putoavat painovoiman vaikutuksesta. Valmistusautomaatio vaatii tarkan paikantamisen molempiin suuntiin. Nämä sovellukset oikeuttavat kaksitoimisten hydraulimäntätyyppien lisäkustannukset ja monimutkaisuuden, koska toiminnallisia vaatimuksia ei muuten voida täyttää.

Differentiaalisylinterit sopivat sovelluksiin, joissa muuttuvat nopeudet tarjoavat etua. Liikkuvat laitteet hyötyvät usein nopeasta lähestymisnopeuksista kuormittamattoman matkan aikana ja sitten hitaammista nopeuksista kuormitettuna. Regeneratiiviset piirit voivat laajentaa nopeasti asemointivaiheiden aikana ja siirtyä sitten vakiokäyttöön työvaiheiden aikana, optimoimalla syklin ajan ilman, että vaaditaan muuttuvatilavuuksisia pumppuja tai monimutkaista suhteellista venttiiliä.

Tilarajoitteet ohjaavat erikoistuneiden rakennetyyppien valintaa. Kun iskunpituuden on ylitettävä kolme kertaa sisäänvedetyn sylinterin käytettävissä oleva vaippa, teleskooppihydraulisista mäntätyypeistä tulee ainoa käytännöllinen vaihtoehto. Työtasot, paloautotikkaat ja stadionin sisään vedettävät katot ovat kaikki riippuvaisia teleskooppimalleista, jotta saavutetaan tarvittava ulottuvuus kompakteista säilytyspaikoista.

Voimavaatimukset, jotka ylittävät standardireikien koot, voivat edellyttää tandem-hydraulisia mäntätyyppejä tai mäntämalleja. Takopuristimet, jotka tuottavat tuhansia tonneja voimaa, käyttävät usein useita rinnakkain järjestettyjä tandem-sylintereitä. Männän sylinterit tarjoavat maksimaalisen voimatiheyden, kun sovellus sallii pystysuuntaisen suunnan ja painovoiman palautuksen.

Ympäristötekijät vaikuttavat materiaali- ja tiivistevalintoihin kaikissa hydraulimäntätyypeissä. Merisovellukset vaativat korroosionkestäviä pinnoitteita ja tiivisteitä, jotka ovat yhteensopivia suolavedelle altistumisen kanssa. Korkean lämpötilan valmistusprosessit vaativat tiivisteitä, jotka on mitoitettu jatkuvaan toimintaan yli 200 °F:n lämpötilassa. Elintarvikkeiden käsittelylaitteiden on käytettävä FDA:n hyväksymiä tiivistemateriaaleja ja pintakäsittelyjä, jotka eivät sisällä bakteereja.

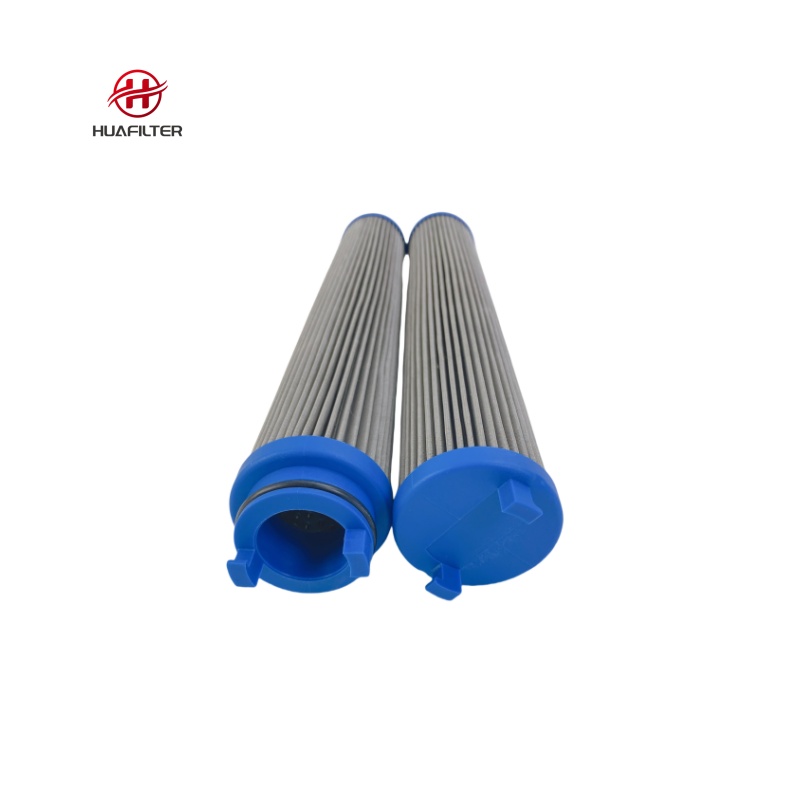

Kehittyneet tiivistysjärjestelmät ja kitkanhallinta

Kaikkien hydraulimäntätyyppien luotettavuus ja käyttöikä riippuvat suuresti tiivisteen suunnittelusta ja materiaalivalinnasta. Tiivisteet estävät nesteen vuotamisen, estävät epäpuhtaudet ja hallitsevat kitkaa liikkuvien osien välillä. Tiivistetekniikan ymmärtäminen on välttämätöntä sylinterin pitkän aikavälin suorituskyvyn ylläpitämiseksi.

Tangon tiivisteet estävät paineistetun nesteen karkaamisen sauvan ohi sylinteristä. Matalapainesovelluksissa käytetään tyypillisesti huulitiivisteitä, joissa on joustava tiivistereuna, joka koskettaa tangon pintaa mekaanisten häiriöiden ja nestepaineen kautta. Nämä toimivat hyvin noin 1500 PSI:iin asti. Korkeamman paineen järjestelmät vaativat U-kuppitiivisteet, joiden poikkileikkaus on U-muotoinen, mikä sallii nestepaineen aktivoida tiivistehuulia. Paineen kasvaessa tiiviste leviää sekä tankoa että uraa vasten ja luo automaattisesti tiukemman tiivisteen.

Tiivistemateriaalin valinta vaikuttaa merkittävästi suorituskykyyn eri hydraulimäntätyypeissä. Polyuretaani (PU) hallitsee teollisia sovelluksia erinomaisen kulutuskestävyyden ja paineenkeston ansiosta. Erikoistuneet erittäin kovat polyuretaanikoostumukset kestävät yli 4 000 PSI:n paineita raskaissa liikkuvissa laitteissa. PU-tiivisteiden tyypillinen lämpötila-alue on -45 °C - 120 °C ja kattaa useimmat teollisuusympäristöt. Rajoituksena on herkkyys hydrolyysille korkean lämpötilan vesipohjaisissa nesteissä.

A megfelelő szelep kiválasztása: Alkalmazási irányelvek

Polyeetterieetteriketoni (PEEK) edustaa ensiluokkaista tiivistemateriaalia ääriolosuhteisiin. PEEK toimii paremmin kuin PTFE sovelluksissa, joissa on suuri mekaaninen rasitus, korkea paine tai kova kuluminen. Materiaalilla on erinomainen virumisenkestävyys jatkuvassa kuormituksessa, ja se säilyttää rakenteellisen eheyden lämpötiloissa, joissa muut muovit rikkoutuvat. PEEK-tiivisteet maksavat huomattavasti enemmän kuin PU tai PTFE, mutta turvallisuuskriittisissä ilmailusovelluksissa tai raskaissa teollisuuspuristimissa, joissa tiivisteen rikkoutuminen voi olla katastrofaalinen, investointi on perusteltu.

Tiivisteen uran geometria vaikuttaa dynaamiseen kitkaan yhtä paljon kuin materiaalivalintaan. Tutkimukset osoittavat, että uran mitat vaikuttavat suoraan kosketuspaineen jakautumiseen tiivistepinnan poikki. Kun uran syvyys pienenee, tiivisteen ja tangon välinen suurin kosketuspaine voi nousta 2,2 MPa:sta 2,5 MPa:iin, mikä muuttaa kitkakäyttäytymistä olennaisesti. Myös sylinterin reiän valmistustoleranssit vaikuttavat kitkan sakeuteen. Jos reiän suoruus ja pyöreys vaihtelevat määrittelyn yli, tiiviste kokee vaihtelevaa kosketuspainetta iskun aikana, mikä saattaa aiheuttaa luistoliikettä pienillä nopeuksilla.

Kitka hydraulimäntätyypeissä koostuu useista komponenteista: tiivistekitka, ohjausrenkaan kitka ja nestevastus. Tyypillisesti hallitsee tiivisteen kitka, joka muodostaa 60-80 % kokonaisvastuksesta. Oikea tiivisterakenne tasapainottaa tiivistyksen tehokkuutta kitkahäviöitä vastaan. Liiallinen kosketuspaine varmistaa vuotottoman toiminnan, mutta lisää lämmöntuotantoa, nopeuttaa kulumista ja vähentää tehokkuutta. Riittämätön kosketuspaine vähentää kitkaa, mutta sallii vuodon ja sallii saastumisen. Edistynyt elementtianalyysi tiivisteen urasuunnittelun aikana auttaa optimoimaan tämän tasapainon tiettyjä sovelluksia varten.

| Materiaali | Maksimipaineluokitus | Käyttölämpötila-alue | Tärkeimmät edut | Tyypilliset sovellukset |

|---|---|---|---|---|

| Ominaista | Jopa 4000+ PSI | -45 °C - 120 °C | Erinomainen kulutuskestävyys, korkea painekyky, taloudellinen | Teollisuuskoneet, liikkuvat laitteet, yleinen hydrauliikka |

| PTFE | Korkea (vaatii energisaattorin) | -200°C - 260°C (käytännölliset rajat vaihtelevat) | Äärimmäinen kemiallinen yhteensopivuus, pienin kitkakerroin | Kemiallinen käsittely, korkean lämpötilan järjestelmät, tarkkuuspaikannus |

| KURKISTAA | Erittäin korkea | Laaja valikoima, erinomainen korkeiden lämpötilojen vakaus | Ylivoimainen mekaaninen lujuus, virumiskestävyys, äärimmäiset olosuhteet | Ilmailulaitteet, raskaat teollisuuspuristimet, turvallisuuskriittiset järjestelmät |

| NBR (nitriili) | Kohtalainen | -40 °C - 120 °C | Hyvä yleinen yhteensopivuus, laajalti saatavilla, alhaiset kustannukset | Vakiohydraulilaitteet, yleiseen teolliseen käyttöön |

Iskunpään ohjaus: vaimennusjärjestelmät dynaamisissa sovelluksissa

Hydraulisten mäntätyyppien nopea toiminta tuottaa huomattavaa kineettistä energiaa, joka on hävitettävä turvallisesti iskun lopussa. Ilman asianmukaista pehmustetta mäntä iskee rajusti päätykanteen muodostaen iskukuormituksia, jotka vahingoittavat komponentteja, aiheuttavat melua ja lyhentävät järjestelmän käyttöikää.

Pehmusteet toimivat rajoittamalla nesteen virtausta männän lähestyessä iskun päätä. Suippeneva keihäs tai mäntä menee päätykannen vastintaskuun vähentäen asteittain ulostulon virtausaluetta. Loukkuun jääneen nesteen on sitten poistuttava kiinteän aukon tai säädettävän neulaventtiilin kautta, jolloin muodostuu vastapainetta, joka hidastaa mäntää tasaisesti. Takaiskuventtiili sallii tyypillisesti vapaan virtauksen suunnanvaihdon aikana kiihtyvyyden rajoittamisen välttämiseksi.

Eri hydraulimäntätyypeissä on kaksi päävaimennusmallia. Spear-tyyppisissä tyynyissä käytetään pitkänomaista kartiomaista elementtiä, joka ulottuu männästä tai varresta, joka menee päätytaskuun. Keihään ja taskun välinen rengasvälys yhdistettynä säädettävään neulaventtiiliin säätelee hidastuvuutta. Tämä rakenne vaatii huomattavasti tilaa päätykorkissa tasku- ja venttiilikokoonpanoa varten. Männän pehmusteet käyttävät sen sijaan valurautarengasta itse männässä, joka toimii tarkan kokoisen aukon päätykappaleessa. Tämä lähestymistapa säästää tilaa, mutta tarjoaa vähemmän säätöjoustavuutta.

Säädettävien tyynyjen avulla käyttäjät voivat säätää hidastusominaisuudet vastaamaan kuormitusta ja nopeutta. Tämä kuitenkin tuo mukanaan myös riskin. Jos käyttäjät tavoittelevat tuottavuutta minimoimalla tyynyn rajoituksia, he eivät ehkä ymmärrä, että he myyvät pitkän aikavälin luotettavuutta lyhyen aikavälin sykliajan parannuksiin. Kiinteät tyynyt eliminoivat tämän riskin, mutta eivät voi mukautua vaihteleviin olosuhteisiin.

Nopeuslaskelmat riippuvat virtausnopeudesta ja tehollisesta pinta-alasta. Jos pumppu syöttää Q gallonaa minuutissa männän alueelle A (neliötuumina), venymisnopeus V tuumina minuutissa on V = 231 × Q ÷ A. Vakio 231 muuntaa gallonat kuutiometreiksi (yksi gallona vastaa 231 kuutiotuumaa). Tämä suhde osoittaa, miksi sisäänvetonopeus ylittää venymisnopeuden differentiaalisylintereissä – pienempi tangon pään pinta-ala tarkoittaa, että sama virtausnopeus tuottaa suuremman nopeuden.

Katse eteenpäin: Hydraulisen mäntätekniikan nousevat trendit

Hydraulisten mäntätyyppien kehitys etenee edelleen, kun valmistajat integroivat älykkäitä teknologioita, edistyksellisiä materiaaleja ja kehittyneitä ohjausjärjestelmiä. Näiden trendien ymmärtäminen auttaa insinöörejä määrittelemään järjestelmät, jotka pysyvät kilpailukykyisinä ja huollettavissa vuosia.

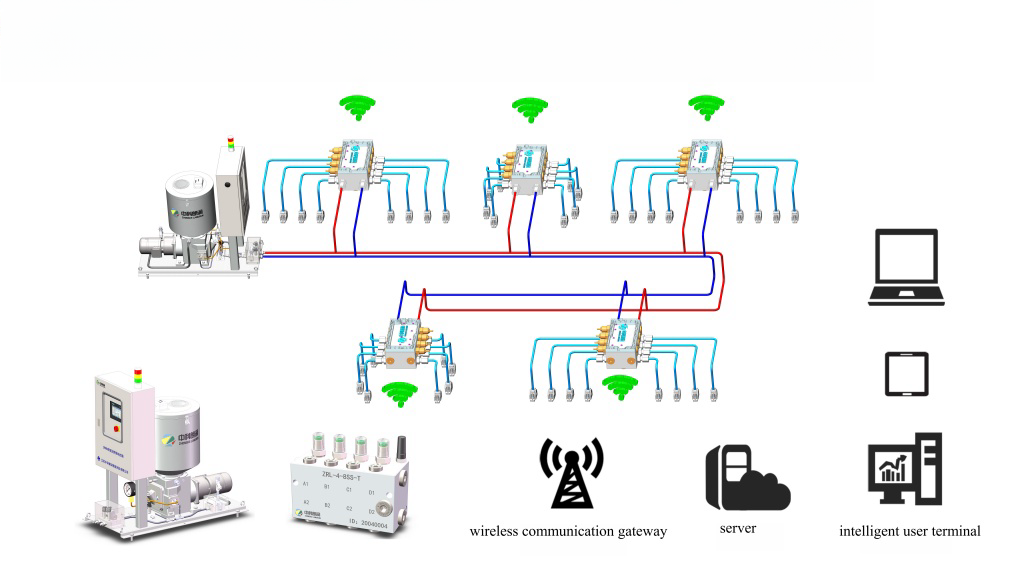

Älykäs sylinteriintegraatio edustaa tämän hetken merkittävintä trendiä. Hydraulisylinterit toimivat perinteisesti passiivisina mekaanisina komponentteina, mutta nykyaikaisissa versioissa on magnetostriktiiviset asentoanturit, jotka antavat absoluuttisen asennon palautetta ilman uudelleenkalibrointia tehohäviön jälkeen. Nämä anturit tuottavat jatkuvia elektronisia signaaleja, jotka osoittavat tarkan sauvan sijainnin, mikä mahdollistaa suljetun silmukan ohjauksen ja automaattisen toiminnan. Kosketukseton tunnistusperiaate eliminoi kulumisen ja varmistaa tasaisen tarkkuuden miljoonien jaksojen aikana.

IoT-yhteyden lisääminen sijainnintunnistukseen luo ennakoivia ylläpitovalmiuksia. Anturit, jotka valvovat painetta, lämpötilaa ja syklien määrää koko hydraulijärjestelmässä, tuottavat tietovirtoja, jotka paljastavat kehittyvät ongelmat ennen kuin vikoja ilmenee. Käyttölämpötilan asteittainen nousu saattaa olla merkki tiivisteen kulumisesta tai likaantumisesta. Paineenvaihtelut pidennyksen aikana voivat olla merkki venttiilin toimintahäiriöstä tai nesteen ilmastamisesta. Etävalvontajärjestelmät varoittavat huoltotiimiä näistä olosuhteista, kun laitteet ovat vielä toiminnassa, mikä estää odottamattomat seisokit.

Materiaalitieteen edistysaskeleet vähentävät painoa ja säilyttävät samalla hydraulimäntätyyppien lujuuden. Lujat alumiiniseokset korvaavat teräksen sovelluksissa, joissa painon vähentäminen oikeuttaa korkeammat materiaalikustannukset. Ilmailu- ja mobiililaitteet hyötyvät erityisesti kevyemmistä sylintereistä, koska pienempi massa parantaa polttoainetehokkuutta ja hyötykuormakapasiteettia. Alumiinikomponenttien pintakäsittelyt – anodisointi, nikkelipinnoitus tai erikoispinnoitteet – antavat teräkseen verrattavan korroosionkestävyyden.

Valmistusprosesseilla saavutetaan nyt tiukemmat toleranssit porauksen suoruuden, pyöreyden ja pinnan viimeistelyn suhteen. Parannettu porauksen laatu merkitsee suoraan parempaa tiivisteen suorituskykyä ja pienentynyttä kitkaa. Hoonausprosessit voivat nyt tuottaa alle 0,2 mikrometrin Ra-pintakäsittelyn, mikä minimoi tiivisteen kulumisen ja pidentää käyttöikää. Lasermittausjärjestelmät varmistavat mittatarkkuuden mikroneihin saakka ja varmistavat tasaisen laadun tuotantoajon aikana.

Tankojen pintakäsittelyt ovat kehittyneet perinteistä kromausta pidemmälle. High Velocity -happipolttoainetta (HVOF) ruiskuttamalla muodostuu erittäin kovia, kulutusta kestäviä pinnoitteita. Laserpinnoite sulattaa suojaavat metalliseokset sauvojen pintoihin ja luo metallurgisia sidoksia, jotka ovat parempia kuin pinnoitus. Nämä edistyneet käsittelyt kestävät korroosiota ja hankausta paremmin kuin kromi samalla kun vältetään kuusiarvoiseen kromipinnoitusprosesseihin liittyvät ympäristöongelmat.

Digitaalinen kaksoistekniikka muuttaa sitä, miten valmistajat kehittävät ja testaavat hydraulimäntätyyppejä. Virtuaalisen sylinterin mallin luominen antaa insinöörille mahdollisuuden simuloida suorituskykyä erilaisissa olosuhteissa rakentamatta fyysisiä prototyyppejä. Elementtianalyysi tutkii jännitysjakaumaa kriittisissä komponenteissa. Laskennallinen nestedynamiikka paljastaa virtauskuvioita ja painehäviöitä monimutkaisissa porttigeometrioissa. Nämä virtuaalityökalut kiihdyttävät kehityssyklejä ja mahdollistavat optimoinnin, joka olisi epäkäytännöllistä pelkän fyysisen testauksen avulla.

Syntyy hybridivoimajärjestelmiä, joissa yhdistyvät hydraulinen ja sähköinen käyttö. Jotkut sovellukset hyötyvät hydraulisesta tehotiheydestä raskaissa työvaiheissa, mutta suosivat sähkökäyttöä tarkan paikantamisen tai kevyen kuorman liikkeen aikaansaamiseksi. Näiden hybridiarkkitehtuurien kanssa integroituvien sylintereiden kehittäminen edellyttää perinteisten hydraulimäntätyyppien uudelleenarviointia elektronisten ohjausliitäntöjen ja regeneratiivisen energian talteenoton mahdollistamiseksi.

Oikean valinnan tekeminen järjestelmällesi

Hydraulisten mäntätyyppien onnistunut soveltaminen todellisiin järjestelmiin edellyttää useiden teknisten ja taloudellisten tekijöiden tasapainottamista. Yksitoimisten sylintereiden yksinkertaisuus ja luotettavuus tekevät niistä ihanteellisia, kun kuormitusominaisuudet tarjoavat luonnollisesti paluuvoiman ja takaisinvetonopeus ei ole kriittinen. Kaksitoimiset sylinterit ovat välttämättömiä, kun sovellukset vaativat hallittua kaksisuuntaista voimaa ja nopeutta, mikä hyväksyy lisäkustannukset ja monimutkaisuuden.

Erikoisgeometriat käsittelevät tiettyjä rajoituksia. Männän sylinterit maksimoivat voimantuoton kompakteissa asennuksissa. Teleskooppirakenteet ratkaisevat pitkän iskun vaatimuksen rajoitetussa tilassa. Tandem-kokoonpanot moninkertaistavat voiman ilman, että porauskoko tai paine kasvaa. Differentiaalisylinterit regeneratiivisilla piireillä optimoivat nopeus- ja voimaominaisuudet vaihteleviin kuormitusolosuhteisiin.

Tiivisteen valinta vaikuttaa pitkän aikavälin luotettavuuteen yhtä paljon kuin sylinterityyppi. Yhdistä tiivistemateriaali nesteen tyypin, lämpötila-alueen ja painetason mukaan. Ota huomioon, että PEEK ylittää muut materiaalit äärimmäisissä mekaanisissa rasitusympäristöissä, kun taas PTFE on erinomainen kemiallisen yhteensopivuuden ja kitkan vähentämisen suhteen. Muista, että uran geometria ja valmistustoleranssit vaikuttavat tiivisteen suorituskykyyn yhtä paljon kuin materiaalin ominaisuuksiin.

Hydrauliset mäntätyypit kehittyvät sulautettujen antureiden ja IoT-liitettävyyden myötä, joten priorisoi järjestelmät, jotka tukevat ennakoivaa huoltoa ja etävalvontaa. Älykkäiden sylintereiden lisäkustannukset saadaan usein takaisin lyhennetyllä seisokkiajalla ja optimoidulla huoltoaikataululla. Arvioi tavarantoimittajia niiden kykyjen perusteella tarjota mekaanisten komponenttien lisäksi integroituja ratkaisuja, joissa on asianmukaiset ohjausliitännät ja diagnostiikkaominaisuudet.

Hydraulinen mäntä on edelleen peruselementti teollisuusautomaatiossa, mobiililaitteissa ja valmistusjärjestelmissä. Eri hydraulimäntätyyppien toimintaperiaatteiden, rakenteellisten vaihteluiden ja suorituskykyominaisuuksien ymmärtäminen mahdollistaa tietoon perustuvia päätöksiä, jotka optimoivat järjestelmän suorituskyvyn ja hallitsevat kustannuksia. Suunnitteletpa uutta järjestelmää tai päivität olemassa olevia laitteita, oikean sylinterityypin sovittaminen erityisvaatimuksiisi varmistaa luotettavan toiminnan ja pitkän käyttöiän.