Hydrauliset takaiskuventtiilit toimivat perusturvakomponentteina nestevoimajärjestelmissä. Nämä mekaaniset laitteet ohjaavat automaattisesti nesteen virtaussuuntaa ilman ulkoisia ohjaussignaaleja tai manuaalisia toimenpiteitä. Hydraulipiireissä ne estävät takaisinvirtauksen, joka voi vaurioittaa pumppuja, aiheuttaa toimilaitteen hallitsematonta liikettä tai luoda vaarallisia paineolosuhteita.

Mikä on hydraulinen takaiskuventtiili

Hydraulinen takaiskuventtiili, joka tunnetaan myös takaiskuventtiilinä (NRV), on mekaaninen laite, joka on suunniteltu mahdollistamaan hydraulinesteen virtaus yhteen ennalta määrättyyn suuntaan samalla, kun se estää vastavirtauksen. Venttiili toimii passiivisesti nesteen paine-eron kautta. Kun eteenpäin suuntautuva paine ylittää venttiilin murtumispainekynnyksen, sisäinen tarkistuselementti nousee istukastaan, jolloin neste pääsee kulkemaan. Kun tulopaine laskee tai vastavirtaus yrittää tapahtua, tarkistuselementti palaa suljettuun asentoonsa luoden tiivisteen, joka estää takaisinvirtauksen.

Perusrakenne sisältää useita avainkomponentteja. Venttiilin rungossa on sisäinen mekanismi ja liitäntäportit. Istukka tai pallo toimii liikkuvana tarkistuselementtinä, joka joko sallii tai rajoittaa virtausta. Jousimekanismi ylläpitää sulkujännitystä pitäen tarkistuselementin painettuna istukkaa vasten, kun virtaus pysähtyy tai kääntyy. Venttiilin istukka muodostaa tiivistyspinnan, jossa tarkistuselementti muodostaa tiiviin tiivistyksen estämään vastavirtauksen.

Tämä yksinkertainen mutta kriittinen toiminto suojaa järjestelmän eheyttä monin tavoin. Hydraulijärjestelmien tahaton takaisinvirtaus voi aiheuttaa kavitaatiovaurioita pumppuihin, mahdollistaa kuormien hallitsemattoman laskeutumisen painovoiman vaikutuksesta tai painepiippujen leviämisen piirin läpi. Hydraulisten takaiskuventtiilien teknisissä eritelmissä on asetettava etusijalle luotettavuus, materiaalin lujuus ja painetransienttien kestävyys.

Kuinka hydrauliset takaiskuventtiilit toimivat

Toimintaperiaate keskittyy paine-eroon ja jousivoiman tasapainotukseen. Suljetussa tilassa jousen esijännitys pitää tarkistuselementin tiukasti istukkaa vasten. Jousivoima plus mahdollinen vastapaine ulostulopuolella luo halkeilupainevaatimuksen.

Kun tulopaine nousee ja ylittää halkeilupaineen, hydraulinen voima voittaa jousivastuksen. Tarkistuselementti nousee istuimeltaan ja avaa virtausreitin. Virtausalue kasvaa, kun elementti siirtyy kauemmaksi istukasta, mikä vähentää paineen alenemista venttiilin yli. Venttiili saavuttaa täysin auki-asennon, kun virtausnopeus ja paine-ero ovat riittävät puristamaan jousen kokonaan kokoon.

Virtauksen kääntämisyritysten aikana ulostulopaine ylittää tulopaineen. Tämä paine-ero pakottaa tarkistuselementin välittömästi takaisin istukkaa kohti. Jousi auttaa tätä sulkemisliikettä. Kun tarkistuselementti on asetettu paikalleen, se muodostaa mekaanisen tiivisteen. Korkeampi vastapaine itse asiassa parantaa tiivistysvoimaa, koska paine vaikuttaa elementin tiivistyspinta-alaan ja painaa sitä tiukemmin istukkaa vasten.

Automaattinen toiminta ei vaadi sähköisiä signaaleja, ohjauspainetta tai käyttäjän syöttöä. Tämä passiivinen toiminto tekee hydraulisista takaiskuventtiileistä luotettavia turvallisuuden kannalta kriittisissä sovelluksissa. Mekaaninen yksinkertaisuus tarkoittaa kuitenkin myös sitä, että venttiili ei voi tarjota muuttuvaa virtauksen ohjausta tai modulointia.

Hydraulisten takaiskuventtiilien tyypit

Suoratoimiset takaiskuventtiilit

Suoratoimisissa kokoonpanoissa käytetään yksinkertaista mekaanista yhteyttä nestepaineen ja tarkistuselementin välillä. Nämä venttiilit reagoivat nopeasti paineen muutoksiin, koska tarkistuselementti kokee suoraan järjestelmän paineen ilman välivaiheita.

Istukkatyylinen suoratoimiventtiili käyttää tarkistuselementtinä kartiomaista tai tasapohjaista lautasta. Tämä geometria tarjoaa tasaisen paineen jakautumisen suljettuna, mikä parantaa tiivistyksen vakautta korkeissa paineissa. Nykyaikaiset lujasta teräksestä valmistetut venttiilit tarjoavat erinomaisen kulutuskestävyyden ja korroosionkestävyyden perinteisiin pallotakaiskuventtiileihin verrattuna. Istuimen tasainen istuinpinta luo luotettavamman tiivistyksen, erityisesti sovelluksissa, joissa käytetään vaarallisia nesteitä tai äärimmäisiä paineita.

Pallomaisissa takaiskuventtiileissä on suljinelementtinä vapaasti liikkuva pallo. Pallomainen geometria mahdollistaa pallon itsekeskittymisen ja säätämisen istuimelleen. Kuitenkin korkeissa paineissa pallon pyöreys luo epätasaisen paineen jakautumisen, mikä voi vaarantaa tiivisteen eheyden. Tämä suunnittelurajoitus tekee pallotakaiskuventtiileistä vähemmän sopivia kriittisiin sovelluksiin, joissa tiivis tiivistys on pakollista. Tekninen kompromissi suosii hylsyjä, kun tiivistyksen luotettavuus on tärkeämpi kuin huolet kustannuksista tai valmistuksen yksinkertaisuudesta.

Suoratoimiset venttiilit palvelevat tyypillisesti pienempiä järjestelmiä, joissa paine- ja virtausvaatimukset ovat vakaat. Niiden yksinkertaisuus merkitsee alhaisempia alkukustannuksia ja helpompaa huoltoa. Niiden virtauskapasiteetti ja paineen tarkkuus ovat kuitenkin rajallisia pilottikäyttöisiin vaihtoehtoihin verrattuna.

Pilottiohjatut takaiskuventtiilit (POCV)

Ohjausohjatuissa takaiskuventtiileissä on ylimääräinen pilottiportti, joka on kytketty ohjauspiiriin. Tämä rakenne käyttää pientä määrää hydraulinestettä pääventtiilin avaamisen ja sulkemisen ohjaamiseen paine-eron kautta. Ohjauspaine vaikuttaa varmistuselementin erityiseen alueeseen ja tarjoaa voiman, joka tarvitaan venttiilin avaamiseen jousipainetta ja vastapainetta vastaan.

POCV-suunnittelun monimutkaisuus johtaa korkeampiin alkukustannuksiin ja huoltovaatimuksiin. Nämä venttiilit käsittelevät kuitenkin suurempia virtausnopeuksia ja paineita samalla kun ne tarjoavat erinomaisen painetarkkuuden. Pilottiohjausmekanismi mahdollistaa venttiilin toiminnan tarkan ajoituksen synkronoituna muiden järjestelmän toimintojen kanssa.

POCV:t ovat erinomaisia kuormanpitosovelluksissa, joissa vaaditaan lähes nollavuotoa. Ne estävät tehokkaasti sylinterien ajautumisen hitaiden järjestelmän vuotojen vuoksi tai säilyttävät asennon hydrauliletkun vikojen aikana. Tiukat tiivistysominaisuudet tekevät POCV:stä taloudellisia ratkaisuja staattisen kuorman pitämiseen, jossa asema on säilytettävä ilman aktiivista tehonkulutusta.

POCV:iden kriittinen rajoitus on dynaaminen ohjauskyky. Toisin kuin vastapainoventtiileillä, POCV-venttiileillä ei ole virtauksen mittauskykyä. Kun POCV:t käytetään painovoiman aiheuttamiin ylikäyntikuormitusolosuhteisiin, jotka edellyttävät hallittua laskua, ne voivat aiheuttaa voimakasta räikkäliikettä sylintereissä. Tämä tuottaa massiivisen hydraulisen iskun ja tärinän, joka vahingoittaa järjestelmän osia. Tasaista, hallittua kuorman laskua vaativiin sovelluksiin integroidulla virtausmittauksella varustetut vastapainoventtiilit ovat ainoa käyttökelpoinen tekninen ratkaisu korkeammista kustannuksista huolimatta.

| Ominaisuus | Suoraa näyttelemistä (Poppet/Ball) | Pilottiohjattu takaiskuventtiili | Sukkulaventtiili (3-tie) |

|---|---|---|---|

| Toimintaperiaate | Paine-ero ohjaa suoraan elementtiä auki/kiinni | Vaatii toissijaisen ohjauspainesignaalin vastavirtauksen avaamiseksi | Ohjaa korkeamman paineen kahdesta syöttölinjasta paluulinjaan |

| Virtauskapasiteetti | Matalasta keskitasoon | Korkea | Matalasta keskitasoon |

| Vuotonopeus | Muuttuva (pehmeät tiivisteet tiukemmat) | Lähes nollaa kuormanpidossa | Matala |

| Monimutkaisuus/kustannukset | Yksinkertainen, edullisempi | Monimutkainen, korkeammat kustannukset | Yksinkertainen |

| Vastausaika | Nopeasti | Paineluokitukset | Nopeasti |

Erikoiskokoonpanot

Vaihtoventtiilit edustavat erikoistunutta kolmitietakaiskuventtiilikokoonpanoa. Nämä venttiilit ohjaavat korkeapaineisen nesteen kahdesta syöttölinjasta yhteistä paluulinjaa kohti. Sisäinen sukkulaelementti liikkuu kahden tuloaukon välisen paine-eron perusteella ja valitsee ja ohjaa automaattisesti korkeamman paineen lähteen.

``` [Kuva hydraulisen vaihtoventtiilin toimintakaaviosta] ```Integroidut mallit ovat kehittyneet vastaamaan kompaktien, modulaaristen hydraulijärjestelmien vaatimuksia. Patruunatyyppiset takaiskuventtiilit työnnetään jakotukin lohkoihin, joissa nestereitit on integroitu jakotukin runkoon. Tämä lähestymistapa mahdollistaa erittäin räätälöidyt ja tilaa säästävät järjestelmäasettelut. Alalevyasennus tarjoaa vaihtoehdon, jossa takaiskuventtiili liitetään osalevyyn, joka syöttää nestekanavat. Alalevykokoonpanot mahdollistavat nopean venttiilin vaihdon tai huollon häiritsemättä pääputkijärjestelmiä.

Joissakin malleissa on virtauksen ohjaustoiminto tarkastuselementtiin koneistettujen kuristusaukkojen kautta. Tämä mahdollistaa hallitun nestevuodon normaalisti tukossa olevaan suuntaan, mikä muuttaa takaiskuventtiilin yhdistelmälaitteeksi, joka tarjoaa sekä suuntasäädön että virtauksen säätelyn.

Valinnan keskeiset suorituskykyparametrit

Halkeilupainemekaniikka

Halkeilupaine määrittää vähimmäistulopaineen, joka vaaditaan sisäisen jousivoiman voittamiseksi ja venttiilin avaamiseksi nesteen virtausta varten. Tämä parametri ohjaa pohjimmiltaan venttiilin reagointikykyä ja käyttöajoitusta hydraulipiireissä. Kun tulopaine ylittää halkeilupaineen kynnyksen, tarkistuselementti nousee ja neste alkaa kulkea venttiilin läpi.

Jousivoima määrää ensisijaisesti halkeilupaineen suuruuden. Jousinopeus ja esijännityksen puristus määräävät voiman, joka tulopaineen on voitettava. Joissakin malleissa saavutetaan nolla murtumispaine vapaasti kelluvien tiivisteiden avulla, mutta monet sovellukset määrittelevät tarkoituksella korkeamman murtumispaineen dynaamisen vakauden takaamiseksi.

Korkeampi halkeilupaine estää tahattoman venttiilin avautumisen ulkoisten iskujen, tärinän tai tarkistuselementtiin vaikuttavien gravitaatiovoimien vuoksi. Piireissä, jotka ovat alttiina mekaaniselle tärinälle tai joissa vastapaine vaihtelee, korkea halkeilupaine varmistaa, että venttiili pysyy suljettuna, kunnes tahallinen virtaus käynnistyy. Tämä vakauden parannus luo kuitenkin teknisen kompromissin energiatehokkuuden kanssa.

Halkeilupaineen ja järjestelmän tehokkuuden välinen suhde vaikuttaa suoraan käyttökustannuksiin. Suuremmat krakkauspaineventtiilit tuottavat suuremman painehäviön virtauksen aikana, mikä tarkoittaa jatkuvaa energiahäviötä. Tämä jatkuva painehäviö vähentää nesteen siirtotehokkuutta ja lisää järjestelmän lämmöntuotantoa. Elinkaarikustannusten (LCC) näkökulmasta painehäviön minimoiminen parantaa tehokkuutta ja tuottaa ympäristöhyötyjä pienentämällä virrankulutusta. Suunnittelijoiden on tasapainotettava dynaamisen vakauden vaatimukset termodynaamisen tehokkuuden kanssa perustuen sovelluksen erityiseen tärinäherkkyyteen verrattuna energiankulutukseen.

Painearvot ja turvallisuusmarginaalit

Neljä kriittistä painespesifikaatiota ohjaavat hydraulisten takaiskuventtiilien valintaa ja varmistavat laitteiden turvallisuuden. Käyttöpaine määrittää jatkuvan, vakaan tilan painealueen normaalille venttiilitoiminnalle. Järjestelmän paine edustaa suurinta transientti- tai huippupainetta, joka venttiilin on kestettävä käytön aikana.

Vetopaine toimii rakenteellisen eheyden testausparametrina. Valmistajat testaavat venttiilit 1,5-kertaisesti nimellispaineeseensa ja pitävät ne tietyn ajan, mikä varmistaa, ettei pysyvää muodonmuutosta tapahdu suuressa jännityksessä. Tämä testaus noudattaa ISO 10771- tai API 6D -standardeja rakenteellisen vakauden ja tiiviyden vahvistamiseksi.

Murtumispaine ilmaisee ääripaineen, jolla venttiilin rakenteellinen vika ennustetaan. Tämä luokitus sisältää asianmukaiset turvallisuustekijät käyttöolosuhteiden yläpuolella. Näiden painemääritelmien tiukka noudattaminen varmistaa rakenteellisen eheyden ja teollisuusstandardien edellyttämien turvamarginaalien noudattamisen.

Virtausdynamiikka ja paineen lasku

Hydraulijärjestelmän tehokas toiminta riippuu tarkasta ja tasaisesta nestevirtauksen toimituksesta. Venttiilin sisäinen geometria ja toimintamekaniikka aiheuttavat kuitenkin painehäviön (painehäviön), kun neste kulkee takaiskuventtiilin läpi. Tämä energiahäviö edustaa menetettyä järjestelmän tehokkuutta.

Painehäviö korreloi suoraan halkeilupaineen kanssa. Suurempaa krakkauspainetta vaativat venttiilit lisäävät painehäviötä virtauksen aikana. Jatkuva painehäviö heikentää nesteensiirron tehokkuutta ja lisää järjestelmän energiankulutusta. Pidennettyjen käyttöjaksojen aikana suunnittelun optimointi painehäviön minimoimiseksi parantaa nesteen siirtotehokkuutta, mikä tuottaa ympäristöhyötyjä ja pienentää venttiilin elinkaarikustannuksia.

LCC-näkökohtien kannalta herkissä sovelluksissa suunnittelijoiden tulee valita venttiilit, jotka on suunniteltu pienemmille painehäviöille. Dynaamisen vakauden ja termodynaamisen tehokkuuden välinen luontainen kompromissi edellyttää todellisten sovellusvaatimusten huolellista arviointia, mukaan lukien järjestelmän tärinäherkkyys verrattuna energiankulutukseen.

Vuodonhallintastandardit

Venttiilin vuodot jakautuvat kahteen luokkaan, joilla on selkeät seuraukset. Ulkoiseen vuotoon liittyy nesteen karkaamista venttiilin rungosta tai liitosnivelistä. Tämä aiheuttaa käyttönesteen hävikkiä, ympäristön saastumisriskiä ja mahdollisia turvallisuusriskejä järjestelmissä, joissa käsitellään vaarallisia nesteitä.

Sisäinen vuoto tapahtuu suljetun tarkistuselementin kautta, lautasen tai pallon ja sen istukan välissä. Kuormanpitosovelluksissa sisäinen vuoto aiheuttaa sylinterin ajautumista, mikä aiheuttaa asteittaisen asennonhallinnan menettämisen. Kriittiset turvajärjestelmät edellyttävät tiukkoja vuotojen valvontastandardeja. Valmistajat minimoivat vuotonopeudet asianmukaisella tiivistemateriaalin valinnalla ja tiivistyspintojen tarkkuudella.

Tiivistemateriaalien tekniikan kompromissit

Tiivistemateriaalin valinta määrittää suorituskyvyn ja sovelluksen sopivuuden. Pehmeät tiivistemateriaalit, mukaan lukien elastomeerit, kuten Viton, tai kestomuovit, kuten PTFE, tarjoavat tiukemman, korkeamman tason tiivistyskyvyn. Nämä materiaalit sopivat sovelluksiin, joissa vaaditaan erittäin alhaisia vuotoja ja hyvää kemiallista yhteensopivuutta järjestelmän nesteiden kanssa.

Pehmeät tiivisteet kohtaavat kuitenkin rajoituksia korkeapaineisissa ympäristöissä ja laajoissa lämpötila-alueissa. Niitä ei suositella nesteille, jotka sisältävät epäpuhtauksia tai hankaavia hiukkasia, koska pehmeät tiivistyselementit kuluvat nopeasti näissä olosuhteissa.

Jäykät metallitiivisteet kestävät korkeampia järjestelmän paineita ja laajempia lämpötila-alueita. Ne kestävät saastuneita nesteitä ja hankaavaa kulumista tehokkaammin kuin pehmeät materiaalit. Metallitiivisteet eivät kuitenkaan yleensä voi vastata pehmeiden tiivisteiden tiivistyskykyä.

Suunnittelijoiden on tehtävä kriittisiä tasapainopäätöksiä vuotonopeuden, painealueen, lämpötilan mukautuvuuden ja kestävyyden välillä. Muita näkökohtia ovat käyttönesteen yhteensopivuus, käyttölämpötila, viskositeettiominaisuudet ja suspendoituneiden kiintoaineiden pitoisuus nesteessä. Nämä tekijät estävät venttiilin sisäisen tukkeutumisen tai suorituskykyä heikentävän korroosion.

| Parametri | Määritelmä/Relevanssi | Tekniset näkökohdat |

|---|---|---|

| Halkeilupaine | Pienin tulopaine, joka tarvitaan jousivoiman voittamiseksi ja venttiilin avaamiseksi | Vaikuttaa vasteaikaan; edustaa suunnittelun kompromissia vakauden ja tehokkuuden välillä |

| Paineluokitukset | Käyttö-, järjestelmä-, tarkastus- ja murtumispaineen tiedot | Turvamarginaaleja on noudatettava; vaikuttaa suoraan rakenteelliseen luotettavuuteen |

| Tiivistemateriaali | Pehmeät tiivisteet (Viton, PTFE) vs. kovat tiivisteet (metalli) | Kompromissi tiiviin tiivistyksen (pehmeä) ja korkean paineen/lämpötilan (kova) välillä |

| Painehäviö | Energiaa haihtuu nesteen kulkiessa avoimen venttiilin läpi | Pienempi häviö parantaa siirtotehokkuutta ja vähentää LCC:tä |

| Nesteen yhteensopivuus | Nesteen puhtauden, lämpötilan ja viskositeetin sietokyky | Likaantuminen voi aiheuttaa venttiilin tukkeutumisen tai ennenaikaista kulumista |

Yleiset sovellukset hydraulijärjestelmissä

Kuormaa pitävät turvaventtiilit

Hydrauliset kuormanpitoventtiilit toimivat kriittisinä turvaohjauslaitteina nostureissa, nostolavoissa ja muissa koneissa, jotka vaativat turvallisen kuorman ripustuksen. Ydintoiminto estää hydraulimoottoreita tai sylintereitä ylinopeuden, luisumisen tai hallinnan menettämisen gravitaatio- tai inertiavoimien vaikutuksesta.

``` [Kuva hydraulisesta kuormanpitopiiristä takaiskuventtiilillä] ```Kuormanpitoventtiilit pitävät kuorma-asennon turvallisesti jopa järjestelmän paineenvaihteluiden tai pienten nestevuotojen aikana varmistaen vakaan jousituksen ja käyttöturvallisuuden. Vakavissa vikatilanteissa, kuten letkun repeämä tai järjestelmän toimintahäiriö, nämä venttiilit pysäyttävät välittömästi hallitsemattoman kuorman liikkeen, mikä vähentää tehokkaasti turvallisuusriskejä. Ohjatun virtausnopeuden hallinnan ansiosta kuormanpitoventtiilit mahdollistavat tasaisen laskemisen vapauttamalla asteittain hydraulinestettä, välttäen pumppujen ja muiden mekaanisten komponenttien iskuvauriot.

Ero staattisen ja dynaamisen kuormituksen säätövaatimusten välillä on kriittinen venttiilin oikean valinnan kannalta. Sovelluksiin, joissa vaaditaan vain staattista asennon pitoa, POCV:t tarjoavat taloudellisen ja tarkoituksenmukaisen ratkaisun niiden lähes nollavuotoominaisuuksien vuoksi. Kuitenkin sovellukset, jotka vaativat hallittua dynaamista kuorman alentamista painovoiman aiheuttamissa ylikäyntiolosuhteissa, vaativat vastapainoventtiilejä, joissa on kiinteä virtausmittausominaisuus. POCV:n käyttäminen näissä dynaamisissa skenaarioissa vaarantaa voimakkaan räikkäliikkeen, joka aiheuttaa massiivisen hydraulisen iskun ja tärinän.

Pumpun suojapiirit

Hydrauliset takaiskuventtiilit suojaavat pumpun komponentteja vastavirtaus- ja kavitaatiovaurioilta. Kun pumppu pysähtyy, järjestelmän paine voi pakottaa nesteen takaisin pumpun läpi, mikä saattaa vahingoittaa sisäisiä osia. Pumpun poistoaukkoon asennettu takaiskuventtiili estää tämän takaisinvirtauksen ja säilyttää pumpun eheyden.

Järjestelmissä, joissa on useita pumppuja, takaiskuventtiilit eristävät yksittäiset pumput ja mahdollistavat yhdistetyn virtauksen. Tämä konfiguraatio mahdollistaa pumpun redundanssin ja porrastetun tehonsäädön. Venttiilit estävät toimivien pumppujen painetta pakottamasta nestettä taaksepäin tyhjäkäyntipumppujen läpi, mikä aiheuttaisi tarpeetonta komponenttien kulumista ja energian menetystä.

Akun piirit

Akut varastoivat paineistettua hydraulinestettä hätätehoa, iskunvaimennusta tai lisävirtauskapasiteettia varten. Akkupiirien takaiskuventtiilit palvelevat olennaisia toimintoja. Niiden avulla akku latautuu järjestelmän painelähteestä samalla kun estetään purkautuminen takaisin syöttölinjaan, kun järjestelmän paine laskee. Tämä yksisuuntainen virtauksen ohjaus varmistaa, että varastoitua energiaa on saatavilla tarvittaessa.

Suoratoimisissa kokoonpanoissa käytetään yksinkertaista mekaanista yhteyttä nestepaineen ja tarkistuselementin välillä. Nämä venttiilit reagoivat nopeasti paineen muutoksiin, koska tarkistuselementti kokee suoraan järjestelmän paineen ilman välivaiheita.

Suuntaohjauksen integrointi

Monimutkaisissa hydraulipiireissä on usein takaiskuventtiilit suuntasäätöventtiilikokoonpanoissa. Nämä integroidut kokoonpanot luovat yhdistettyjä toimintoja, kuten vapaan virtauksen yhteen suuntaan ja hallitun virtauksen vastakkaiseen suuntaan. Ohjausohjatut takaiskuventtiilit pariutuvat usein suuntaventtiilien kanssa mahdollistaakseen toimilaitteen hallitun liikkeen sekä ulos- että sisäänveto-suunnassa säilyttäen samalla kuormitusasennon, kun suuntaventtiili palaa vapaalle.

Siirrettävät laitteet, kuten kaivinkoneet, puskutraktorit ja maatalouskoneet, käyttävät laajalti hydraulisia takaiskuventtiilejä hydraulipiireissään. Nämä sovellukset vaativat luotettavaa suorituskykyä ankarissa ympäristöissä, joissa on kontaminaatiota, tärinää ja suuria lämpötilavaihteluita.

Yleisten hydraulisten takaiskuventtiilien vianmääritys

Saastumiseen liittyvät viat

Likaantuminen on ensisijainen tuhoava tekijä hydraulisten takaiskuventtiilien vioissa. Lika, roskat ja metallihiukkaset tukkivat venttiilikanavat ja aiheuttavat kriittisten osien ennenaikaista kulumista. Nesteen puhtauden ylläpitäminen ISO 4406 -puhtausstandardien mukaisesti estää kontaminaatiovaurioita. Järjestelmissä, jotka toimivat yli 19/17/14 puhtaustasolla, esiintyy tyypillisesti nopeutettua venttiilikomponenttien likaantumista ja naarmuuntumista.

Likaantumisen aiheuttaman vian oireita ovat toimilaitteen hidas tai epäjohdonmukainen liike, tarkistuselementin kyvyttömyys avautua tai sulkeutua kokonaan ja näkyvä nestevuoto venttiilirungon liitosten ympärillä. Diagnostiset toimenpiteet alkavat nesteanalyysillä kontaminaatiotason ja viskositeetin arvioimiseksi. Jos kontaminaatio vahvistetaan, järjestelmän täydellinen huuhtelu ja suodatin on vaihdettava ennen vaihtoventtiilien asentamista.

Puhinaa ja tärinää

Kalina edustaa dynaamista epävakautta, joka ilmenee kevyenä värähtelynä ja venttiilin naksahduksena. Tämä ilmiö ilmenee, kun hydraulinen takaiskuventtiili ei saavuta minimivirtausnopeutta tai painehäviötä, joka vaaditaan täydelliseen avaamiseen. Jos venttiili avautuu vain osittain, sen virtauspinta-ala jää pieneksi ja epävakaaksi, jolloin tarkistuselementti värähtelee nopeasti vaihtelevien nestevoimien vaikutuksesta.

Suunnittelustrategioihin tärinän lieventämiseksi kuuluu jousiominaisuuksien säätäminen halkeilupaineen vähentämiseksi, mikä mahdollistaa venttiilin täyden avautumisen pienemmällä paine-erolla. Toinen kriittinen lähestymistapa sisältää venttiilin tarkoituksellisen pienentämisen suhteessa linjan kokoon, erityisesti lautas- tai pallotakaiskuventtiileissä. Venttiilin koon valitseminen todellisten virtausvaatimusten perusteella pelkän putken halkaisijan sovittamisen sijaan lisää strategisesti painehäviötä venttiilin yli. Tämä lisääntynyt painehäviö pakottaa venttiilin nopeasti täysin avoimeen ja vakaaseen toimintaan, mikä eliminoi tärinän.

Suunniteltu kompromissi hyväksyttävän painehäviön ja vakaan täysin auki toiminnan välillä on tarpeen dynaamisen järjestelmän vakauden varmistamiseksi. Todellisen virtausnopeuden on täytettävä vähimmäisvaatimukset, jotta venttiili pysyy täysin auki, mikä estää dynaamisen kulumisen ja epävakaan toiminnan.

z portu B do portu A. Zpětný ventil má obvykle praskací tlak pouze 0,5-2 bar, což znamená:

Hydraulinen isku, joka tunnetaan yleisesti nimellä vesivasara, kuvaa valtavia painepiikkejä tai aaltoja, jotka syntyvät, kun liikkuva neste pakotetaan yhtäkkiä pysähtymään tai muuttamaan suuntaa. Tämä ilmiö esiintyy yleisimmin, kun putkilinjan päissä olevat venttiilit sulkeutuvat äkillisesti ja nopeasti.

Vesivasaran vauriot vaihtelevat melusta ja tärinästä pienissä tapauksissa putken repeämiseen tai rakenteiden romahtamiseen vakavissa skenaarioissa. Tietyt perinteiset takaiskuventtiilimallit, mukaan lukien kääntösäädin, kallistuslevy ja kaksoisovikokoonpanot, sulkeutuvat luonnostaan nopeasti rakenteellisten ominaisuuksiensa vuoksi, mikä tekee niistä alttiita vesivasaralle.

Tärkeimmät lievennysstrategiat keskittyvät estämään nopean venttiilin sulkeutumisen suuren virtauksen olosuhteissa. Teknisiin toimenpiteisiin kuuluu akkujen, paisuntasäiliöiden, painesäiliöiden tai paineenalennusventtiilien asentaminen paineaaltojen vaimentamiseksi. Takaiskuventtiilimallien valitseminen säädetyillä sulkeutumisnopeuksilla vähentää iskun vakavuutta.

Paineeseen liittyvä hajoaminen

لقد أدى التحول الصناعي نحو اتصال الصناعة 4.0 إلى تغييرات كبيرة في كيفية تفاعل أنواع صمامات التحكم الاتجاهي الهيدروليكي المتقدمة مع أنظمة التحكم. تعالج بروتوكولات الاتصال الرقمية، وخاصة IO-Link، القيود المفروضة على الإشارات التناظرية مع تمكين إمكانات التشخيص المستحيلة باستخدام الأسلاك التقليدية.

Oireita, jotka osoittavat ylipainejännitystä, ovat ulkoinen vuoto venttiilin rungosta tai liitännöistä, sisäinen vuoto, joka ilmenee kuorman siirtymänä pitosovelluksissa, ja venttiilin osien fyysinen muodonmuutos, joka näkyy purkamisen aikana. ISO 10771 -standardien mukainen painetestaus vahvistaa venttiilin eheyden ja tunnistaa heikentyneen tiivisteen suorituskyvyn, joka vaatii komponenttien vaihtamista.

Asennukseen liittyvät viat

Virheellinen asennus aiheuttaa usein myöhempiä venttiilivikoja. Yleisiä asennusvirheitä ovat kohdistusvirhe, joka aiheuttaa sivukuormituksia tarkistuselementtiin, väärä vääntömomentti, joka vaurioittaa kierteitä tai vääristää venttiilin runkoja, ja kriittisten vaiheiden ohittaminen, kuten virtaussuuntamerkintöjen tarkistaminen.

Ammattimaiset diagnostiset toimenpiteet vaativat järjestelmällistä tarkkailua ja testausta. Silmämääräinen tarkastus havaitsee vuodot, löysät liitokset tai fyysiset vauriot. Nesteen näytteenotto ja analyysi paljastaa kontaminaatio- ja viskositeettiongelmia. Painemittarit varmistavat, että järjestelmän paine pysyy suunniteltujen rajojen sisällä. Toimilaitteen vasteen valvonta havaitsee epäjohdonmukaisen ajoituksen tai epätäydellisen liikkeen, mikä osoittaa sisäisen venttiilin heikkenemisen.

| Oire | Kuvaus | Mahdollinen perussyy | Lievennys/diagnostiikkatoimet |

|---|---|---|---|

| Puhinaa/värähtelyä | Kevyt naksahdus ja värähtely, epävakaa virtaus | Riittämätön painehäviö/nopeus; venttiili ei avaudu kokonaan; väärä mitoitus | Vähennä jousen murtumispainetta; pienennä venttiiliä painehäviön lisäämiseksi |

| Kova pamahdusmelu | Voimakas iskuääni sulkemisen aikana | Nopea venttiilin sulkeminen; äkillinen muutos nesteen vauhdissa (vesivasara) | Asenna hitaasti sulkeutuva venttiili; käytä akkuja tai painesäiliöitä |

| Tarttuva / hidas vastaus | Epäjohdonmukainen tai epätäydellinen avaaminen/sulkeminen | Saastuminen (lika/roskat); väärä nesteen viskositeetti; korkea lämpötila stressi | Suorita nesteanalyysi; puhdista sisäosat; tarkista käyttölämpötila |

| Vuoto (sisäinen/ulkoinen) | Nestettä vuotaa tiivisteiden tai venttiilirungon läpi | Ylipaine stressi; pehmeä tiiviste kuluminen; väärä asennus | Painetesti ISO 10771:n mukaan; vaihda tiivisteet; tarkista vääntömomentti ja suuntaus |

Toimialan standardit ja laatuvaatimustenmukaisuus

ISO 4401 vaihtokelpoisuusstandardi

ISO 4401 määrittelee hydrauliventtiilien asennuslaipan ja liitännän mitat, mikä varmistaa eri valmistajien venttiilirunkojen vaihdettavuuden ja yhteensopivuuden. Tämä standardointi tehostaa toimitusketjua maailmanlaajuisesti ja tukee modulaarista suunnittelua. Kansainvälisten huolto-, korjaus- ja käyttöprosessien (MRO) strategista merkitystä ei voi liioitella, sillä standardoidut rajapinnat yksinkertaistavat komponenttien hankintaa ja vähentävät varastovaatimuksia.

ISO 10771 -testausprotokollat

ISO 10771-1:2015 määrittää yhteiset testausmenetelmät, joita voidaan soveltaa useille hydraulinesteen tehokomponenteille. Laadunvalvontamenettelyt vaativat tyypillisesti hydraulisten takaiskuventtiilien painetestauksen 1,5-kertaiseksi niiden nimellispaineeseen, jolloin tämä paine on ylläpidettävä tietyn ajan rakenteen vakauden ja tiiviyden varmistamiseksi. Nämä tiukat testiprotokollat vahvistavat komponenttien eheyden ennen huoltoon luovuttamista.

CE-merkintä ja SIL-sertifikaatti

CE-sertifiointi osoittaa, että tuote on Euroopan unionin koneturvallisuus- ja painelaitedirektiivien mukainen. Tämä merkintä edustaa EU-markkinoilla myytävien tuotteiden pakollista vaatimustenmukaisuutta. Lisäksi Safety Integrity Level (SIL) -sertifioinnista tulee kriittinen turvallisuuskriittisissä piireissä käytettäville venttiileille. SIL-luokitukset ilmaisevat todennäköisyyden, että turvajärjestelmä toimii oikein, kun sitä vaaditaan. Korkeammat SIL-tasot osoittavat parempaa luotettavuutta. Korkeaa toiminnallista turvallisuutta vaativat järjestelmät, kuten hätäpysäytyspiirit, määrittävät SIL-luokiteltuja komponentteja yleisten turvallisuustavoitteiden saavuttamiseksi.

Suunnittelusovellusten valinnassa huomioitavaa

Onnistunut hydraulisten takaiskuventtiilien valinta edellyttää useiden toisistaan riippuvien tekijöiden systemaattista arviointia. Virtausvaatimukset, mukaan lukien suurin ja pienin virtausnopeus, määräävät venttiilin koon ja tyylin. Paineolosuhteet, mukaan lukien normaali käyttöpaine, maksimi järjestelmän paine ja mahdolliset ohimenevät piikit, määräävät paineluokitusvaatimukset ja rakennesuunnittelun.

Nesteen ominaisuudet vaikuttavat merkittävästi materiaalin valintaan. Nesteen tyyppi, lämpötila-alue, viskositeetti ja puhtaustaso vaikuttavat tiivistemateriaalien yhteensopivuuteen, sisäisen välyksen spesifikaatioihin ja komponenttien kestävyyteen. Sovellukset, joissa käytetään saastuneita nesteitä tai suuria lämpötilavaihteluita, vaativat kestävämpiä malleja, jotka sietävät paremmin epäsuotuisia olosuhteita.

Asennuskuoren rajoitukset ohjaavat usein kokoonpanon valintaa rivi-, kasetti- tai alalevyasennustyylien välillä. Tilarajoitukset liikkuvissa laitteissa tai kompakteissa koneissa suosivat patruunarakenteita, jotka integroidaan jakoputkilohkoihin. Huollon saavutettavuusvaatimukset voivat oikeuttaa alalevykokoonpanot huolimatta suuremmasta alkuasennuksen monimutkaisuudesta.

Vasteaikavaatimukset vaikuttavat valintaan suoravaikutteisten ja pilottikäyttöisten mallien välillä. Sovellukset, jotka vaativat välitöntä vastetta virtauksen muutoksiin, edellyttävät tyypillisesti suoratoimisia venttiilejä. Sitä vastoin järjestelmät, jotka priorisoivat tarkan paineensäädön ja suuren virtauskapasiteetin, oikeuttavat pilottikäyttöisten kokoonpanojen monimutkaisuuden ja kustannukset.

Peruseron staattisen kuormanpidon ja dynaamisen kuorman ohjauksen välillä on ohjattava venttiilin valintaa. Staattisissa sovelluksissa, joissa kuormat pysyvät paikallaan pitkiä aikoja, pilottiohjatut takaiskuventtiilit tarjoavat erinomaisen suorituskyvyn kohtuullisin kustannuksin. Dynaamiset sovellukset, jotka vaativat painovoimakuormien hallittua alentamista, edellyttävät ehdottomasti vastapainoventtiilejä, joissa on integroitu virtausmittausominaisuus vaarallisen epävakauden estämiseksi.

Elinkaarikustannusanalyysin tulee punnita komponenttien alkuperäisiä kustannuksia käyttötehokkuuteen, huoltovaatimuksiin ja vaihtotiheyteen nähden. Venttiilit, jotka on suunniteltu pienemmälle painehäviölle, vähentävät jatkuvaa energiankulutusta ja tarjoavat takaisinmaksuaikaa pidemmän käyttöiän aikana huolimatta mahdollisesti korkeammista ostohinnoista. Ankarat käyttöympäristöt oikeuttavat korkealaatuiset komponentit erinomaisella kontaminaatiokestävyydellä ja pidennetyillä huoltoväleillä.

Maailmanlaajuiset hydrauliventtiilimarkkinat jatkavat kasvuaan teollisuuden automaation kehityksen, energiainfrastruktuuriinvestointien sekä energiatehokkuuden ja ympäristön kestävyyden lisääntyvän painotuksen vetämänä. Markkinaennusteet osoittavat, että hydrauliventtiilisektori saavuttaa 16,82 miljardia dollaria vuoteen 2035 mennessä ja kasvaa 6,03 %:n vuotuisella kasvuvauhdilla. Tämä laajennus heijastaa jatkuvaa hydraulitekniikan kehitystä ja integraatiota digitaalisiin ohjausjärjestelmiin.

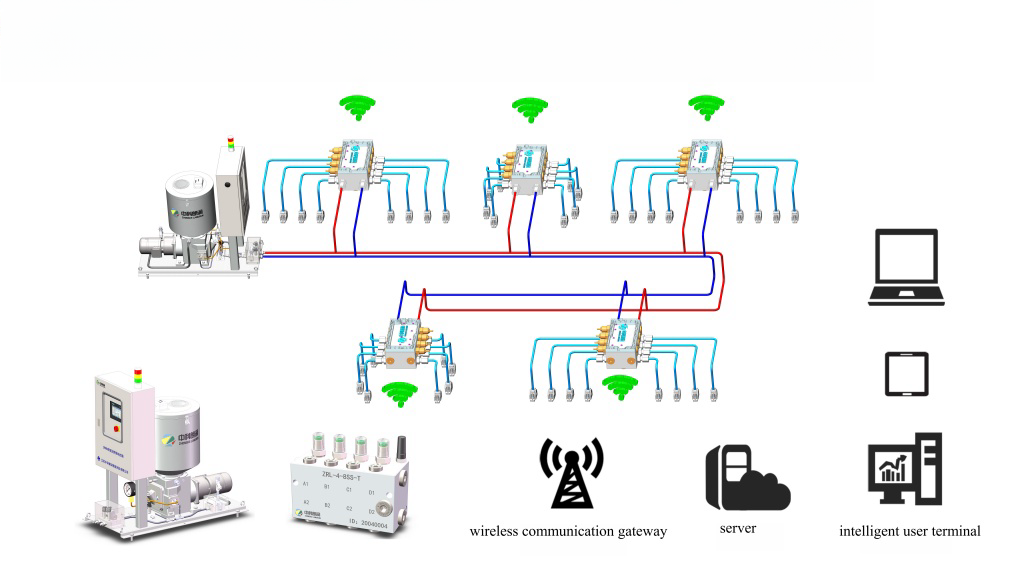

Tulevaisuuden teknologian kehityssuunnat korostavat älykkäitä venttiilejä, jotka sisältävät teollisen esineiden internet (IIoT) -yhteyden tehostaen valvontaa, reaaliaikaista datapalautetta ja optimoitua suorituskykyä. Ennakoiva huolto-ominaisuus edustaa näiden älykkäiden järjestelmien keskeisiä etuja, sillä ne tunnistavat alkavat viat ennen kuin ne aiheuttavat järjestelmän seisokkeja. Sähköhydraulisissa toimilaitteissa (EHO) yhdistyvät hydraulinen teho ja sähköinen ohjaustarkkuus, mikä tarjoaa vikaturvallisen toiminnan kriittisiin sovelluksiin, kuten hätäsulkuventtiileihin.

Suunnittelu- ja hankintaosastojen tulee asettaa etusijalle tuotteet, jotka ovat kansainvälisten laatustandardien ISO 4401 ja ISO 10771 mukaisia. Pitkän aikavälin strategisessa suunnittelussa tulisi harkita investointeja IIoT-yhteensopiviin sähköhydraulisiin ratkaisuihin, jotka tukevat ennakoivaa ylläpitoa ja etädiagnostiikkaa. Nämä kehittyneet järjestelmät optimoivat suorituskyvyn ja vähentävät samalla toimintariskiä jatkuvan kunnon seurannan ja varhaisen vian havaitsemisen avulla.

Hydrauliset takaiskuventtiilit ovat edelleen välttämättömiä komponentteja, jotka varmistavat suunnansäädön ja järjestelmän suojauksen nestevoimasovelluksissa. Niiden näennäinen yksinkertaisuus kätkee sisäänsä kehittyneitä teknisiä kompromisseja paineen vakauden, energiatehokkuuden, dynaamisen vasteen ja tiivisteen eheyden välillä. Oikea valinta edellyttää sovellusvaatimusten, käyttöolosuhteiden ja elinkaarikustannusten huolellista analysointia. Kun hydraulijärjestelmät kehittyvät kohti suurempaa automaatiota ja älykkyyttä, takaiskuventtiilitekniikka kehittyy jatkuvasti vastaamaan yhä vaativampia suorituskyky- ja luotettavuusodotuksia.