Att förstå var backventilen RVP 30 passar hjälper till att tydliggöra dess värde. En vanlig tillämpning är pumpskydd. När en hydraulpump stängs av kan vätska försöka strömma bakåt genom pumpen. Detta omvända flöde kan skada pumpkomponenter eller göra att systemtrycket plötsligt faller. Installation av RVP 30 vid pumpens utlopp förhindrar detta återflöde och skyddar pumpen från skador.

[Kuva suuntasäätöventtiilin poikkileikkauskaaviosta]Ajattele suuntasäätöventtiiliä rautatien vaihtajana. Aivan kuten kytkin ohjaa junat eri raiteille, suuntaventtiili ohjaa paineistettua nestettä eri portteihin ja kanaviin. Tämä reititysominaisuus mahdollistaa yhden pumpun tai kompressorin tehon useille toimilaitteille eri suuntiin ja jaksoissa. Venttiili sijaitsee virtalähteen (pumpun) ja työosien (sylinterit, moottorit) välissä ja muuttaa ohjaussignaalit täsmällisiksi nesteliikkeiksi.

Nestevoimatekniikassa kolme perusohjauselementtiä määrittävät järjestelmän käyttäytymisen: suunnansäätö, paineensäätö ja virtauksen ohjaus. Suuntaventtiili hoitaa yksinomaan ensimmäisen vastuun, vaikka sen kytkentäominaisuudet vaikuttavat suoraan kahteen muuhun parametriin. Kun suuntaventtiili muuttaa asentoa, voi esiintyä hetkellisiä painepiikkejä, jotka edellyttävät koordinointia paineenalennusventtiilien kanssa. Samoin venttiilin sisäiset virtauskanavat vaikuttavat järjestelmän kokonaisvirtausvastukseen ja energiatehokkuuteen.

Toimintamekanismi: Kela- ja Poppet-mallit

Suuntaventtiileillä voidaan säätää virtausta kahdella ensisijaisella mekaanisella rakenteella: luistiventtiilit ja syöttöventtiilit. Jokainen malli tarjoaa selkeitä etuja sovellusvaatimusten perusteella.

Luistiventtiilin toiminta

Luistiventtiilit edustavat yleisintä suuntaohjausmallia hydraulijärjestelmissä. Ydinmekanismi koostuu tarkasti koneistetusta sylinterimäisestä kelasta, joka liukuu aksiaalisesti yhtä tarkassa reiässä. Kelassa on kohotetut pinnat (tiivisteosat) ja upotetut urat (virtauskanavat). Kun kela liikkuu, tasot kohdistuvat tai tukkivat erilaisia venttiilirunkoon porattuja portteja, mikä luo tai rikkoo nesteliitoksia.

Kelan ja reiän välinen sovitus vaatii mikrometritason tarkkuutta. Tyypillinen välys vaihtelee 5 - 25 mikrometriä riippuen venttiilin koosta ja painearvosta. Tämä tiukka toleranssi antaa kelan liikkua vapaasti ja minimoi samalla sisäiset vuodot. Pieni välys muodostaa ohuen öljykalvon, joka voitelee rullan liikkeen aikana. Tämä sama välys tekee luistiventtiileistä kuitenkin luonnostaan alttiita sisäisille vuotoille, jolloin osa nesteestä ohittaa jatkuvasti korkeapainekammioista matalapainekammioihin.

Tämä tarkkuussovitus luo myös haavoittuvuutta. Epäpuhtaushiukkaset, jotka lähestyvät välysmittaa, voivat kiilautua puolan ja reiän väliin, mikä aiheuttaa puolan takertumisen. Kun kela ei voi liikkua vapaasti, venttiili ei reagoi ohjaussignaaleihin, mikä saattaa jättää toimilaitteet tahattomiin asentoon. Tämä herkkyys selittää, miksi luistiventtiilin luotettavuus korreloi suoraan hydraulinesteen puhtaustason kanssa.

Painehäviö (ΔP)

Iskuventtiilit käyttävät erilaista tiivistystapaa. Kartion tai pallon muotoinen elementti painaa sopivaa istuinta vasten estääkseen virtauksen. Kun ohjausvoima nostaa lautasen istuimeltaan, neste kulkee avatun kanavan läpi. Metalli-metalli- tai elastomeerivahvistettu tiivistyskosketin saavuttaa nollan tai lähes nollan vuodon, mikä tekee venttiiliventtiileistä ihanteellisia piireihin, jotka vaativat pitkäaikaista paineenpitoa ilman ajautumista.

Jäykkä tiivistyskosketin rajoittaa venttiilin sovelluksia kelarakenteisiin verrattuna. Ikkunaventtiilit toimivat tyypillisesti kaksiasentoisina laitteina (avoin tai kiinni), eivätkä ne pysty helposti tarjoamaan monimutkaisia keskiasentotoimintoja tai virtauksen modulointiominaisuuksia monitasoisille luistiventtiileille. Jousivoima ja nestepaine, jotka on voitettava lautasen avaamiseksi, johtavat myös suurempiin käyttövoimiin ja joskus hitaampaan vasteeseen verrattuna tasapainotettuihin kelarakenteisiin.

| Ominaista | Luistiventtiili | Iskuventtiili |

|---|---|---|

| Vuotojen suorituskyky | Vähäinen sisäinen vuoto (tyypillisesti 5-50 ml/min) | Nolla tai lähes nollavuoto |

| Aseman monimutkaisuus | Pystyy saavuttamaan 2, 3 tai enemmän asentoa erilaisilla keskitoimitoiminnoilla | Tyypillisesti rajoitettu 2-asentoiseen käyttöön |

| Vaihtonopeus | Nopea vaste (tyypillisesti 10-50 ms) | Kohtalainen vaste jousi- ja painevoimien vuoksi |

| Likaantumisherkkyys | Korkea herkkyys; vaatii ISO 4406 18/16/13 tai puhtaamman | Pienempi herkkyys; sietää paremmin hiukkaskontaminaatiota |

| Paineen pitäminen | Az egyszerű fojtószelep | Ylläpitää painetta loputtomiin |

Luokittelu portin ja sijaintimäärityksen mukaan

Alan standardimenetelmä suuntaventtiilien luokittelussa käyttää "N-tie M-asento" -nimeämiskäytäntöä. Tämä järjestelmä kuvaa tarkasti venttiilin liitettävyyden ja toiminnallisuuden.

Ensimmäinen numero (N) ilmaisee porttien tai "tapojen" määrän, jonka venttiili tarjoaa ulkoisille liitännöille. Nämä portit palvelevat tiettyjä toimintoja. Hydraulijärjestelmissä yleisiä porttimerkintöjä ovat P paineen syöttöä varten, A ja B liitännät toimielinten kammioihin, T säiliön paluulle ja joskus X ja Y ohjauksen ohjaussignaaleille. Pneumaattiset venttiilit noudattavat samanlaisia käytäntöjä numeroiduilla porteilla ISO 5599 -standardien mukaisesti.

Toinen numero (M) määrittää, kuinka monta vakaata asentoa venttiilikela tai elementti voi säilyttää. Jokainen asento luo erilaisen sisäisen virtausreitin konfiguraation yhdistämällä tietyt portit ja estämällä toiset. Venttiili voi yhdistää P:n A:hen yhdessä asennossa ja sitten P:n B:hen toisessa asennossa ohjaten nestettä sylinterin vastakkaisille puolille.

Yleiset venttiilikokoonpanot

Szabványos fojtószelep szimbólum hőmérséklet-kompenzációs jelölés nélkül

**3-tie 2-asentoiset (3/2) venttiilit** sopivat yksitoimisille sylintereille tai jousipalautteisella toimilaitteella. Venttiili kytkee vuorotellen paineen toimilaitteeseen (pidentää sitä) tai kytkee toimilaitteen säiliöön (mahdollistaa jousivetoisen sisäänvedon). Monet pneumaattiset sylinterit käyttävät tätä järjestelyä, koska paineilma poistuu ilmakehään sen sijaan, että se palaa säiliöön.

**4-tie 3-asentoiset (4/3) venttiilit** edustavat monipuolisimman kokoonpanon teollisuushydrauliikkaan. Nämä venttiilit ohjaavat kaksitoimisia sylintereitä tai kaksisuuntaisia moottoreita. Nämä kolme asentoa tarjoavat tyypillisesti ulos-, sisään- ja keskiasennon. Keskiasennon rakenne määrittää kriittisen järjestelmän käyttäytymisen, kun venttiili on vapaalla.

Erilaiset keskiasennon konfiguraatiot palvelevat erilaisia tarkoituksia. "O" tai suljettu keskikohta estää kaikki neljä porttia, lukitseen toimilaitteen hydraulisesti paikoilleen, mutta myös sulkemalla pumpun ulostulon ilman virtausreittiä. Tämä vaatii erillisen pumpun purkumekanismin. "H" tai avoin keskus yhdistää kaikki portit yhteen, jolloin toimilaite voi kellua vapaasti, kun pumppu kierrättää nestettä säiliöön minimaalisella paineella. "P" tai tandemkeskiö estää työportit (A ja B) pitämään toimilaitteen asennossa samalla kun pumppu yhdistetään säiliöön purkamista varten. Insinöörit valitsevat keskuskokoonpanot sen mukaan, tarvitsevatko he asennon pitoa, vapaata liikettä tai pumpun tyhjennystä neutraalissa olosuhteissa.

**5-tieventtiilit** esiintyvät tyypillisesti pneumaattisissa sovelluksissa, jotka tarjoavat paineensyötön, kaksi työporttia ja kaksi erillistä poistoporttia. Kaksoispakoputket mahdollistavat sylinterin päiden tuuletuksen itsenäisen ohjauksen, millä on merkitystä, kun vastapaine vaikuttaa toimilaitteen toimintaan tai kun yhden sylinterikammion pakoputket on ohjattava erikseen melu- tai kontaminaatiosyistä.

| Venttiilin tyyppi | Portin toiminnot | Positiokyky | Yleiset sovellukset |

|---|---|---|---|

| 2/2 venttiili | P (paine), A (lähtö) | Avoin/Suljettu | Turvalukitus, yksinkertainen on-off-ohjaus, pilotin syöttöeristys |

| 5/3 venttiili | P, A, T (säiliö/pakokaasu) | Paineista/poista | Yksitoimiset sylinterit, pneumaattiset puristimet, jousipalautteiset toimilaitteet |

| 4/3 venttiili | P, A, B, T | Pidennä/pidä/vetä sisään | Kaksitoimiset sylinterit, hydraulimoottorit, paikannusjärjestelmät |

| 5/2 venttiili | P, A, B, EA, EB (pakokaasut) | Pidennä/Vedä takaisin | Pneumaattiset sylinterit erillisellä pakokaasusäädöllä |

| 5/3 venttiili | P, A B, LI, OB | Pidennä/Keskitä/Vedä sisään | Monimutkaiset pneumaattiset sekvenssit, jotka vaativat keskiasennon toimintoja |

Käyttömenetelmät: Kuinka venttiilit vastaanottavat ohjaussignaaleja

Suuntaventtiilit siirtyvät asentojen välillä käyttämällä erilaisia käyttömekanismeja. Valinta riippuu ohjausetäisyydestä, automaatiovaatimuksista, käytettävissä olevista virtalähteistä ja vastenopeustarpeista.

Manuaalinen käyttö

Manuaalinen käyttö vipujen, painikkeiden tai polkimien avulla tarjoaa suoran mekaanisen ohjauksen. Nämä menetelmät sopivat sovelluksiin, joissa käyttäjät työskentelevät lähellä laitteita tai joissa yksinkertainen, luotettava ohjaus ilman sähköisiä riippuvuuksia on tärkeää. Joissakin käsikäyttöisissä venttiileissä on pidätinmekanismeja, jotka pitävät valitun asennon, kunnes käyttäjä vaihtaa sen uudelleen. Toiset käyttävät jousipalautusta, joka keskittää automaattisesti, kun käyttäjä vapauttaa säätimen.

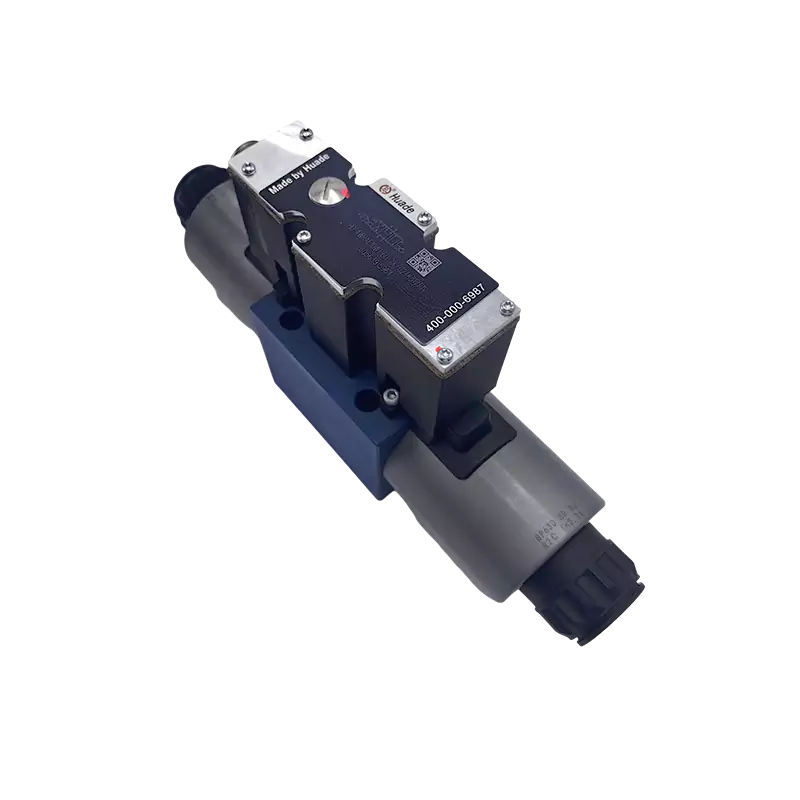

Solenoidin (sähkömagneettinen) käyttö

Solenoidikäyttö hallitsee nykyaikaisia automatisoituja järjestelmiä. Sähkömagneettinen kela kehittää magneettista voimaa, joka vetää mäntää, joka sitten siirtää venttiilin kelaa. Solenoidit mahdollistavat kauko-ohjauksen ja integroinnin ohjelmoitaviin logiikkaohjaimiin (PLC) tai muihin elektronisiin ohjausjärjestelmiin.

Solenoidit toimivat joko vaihtovirralla (AC) tai tasavirralla (DC). DC-solenoidit tarjoavat tasaisemman kytkennän ja vähemmän mekaanisia iskuja ja melua verrattuna AC-solenoideihin. Magneettinen voima DC-käämeissä pysyy vakiona, kun taas AC-solenoidit kokevat voimanvaihteluja linjataajuudella (50 tai 60 Hz), mikä aiheuttaa tärinää ja surinaa. Tästä syystä teolliset venttiilimallit sisältävät usein sisäiset tasasuuntauspiirit, vaikka venttiili syöttää vaihtovirtaa. Tasasuuntaaja muuntaa vaihtovirtasyötön tasavirraksi ja käyttää solenoidia tasaisella tasavirralla säilyttäen samalla yhteensopivuuden kiinteistön vaihtovirtajärjestelmien kanssa.

Solenoidiventtiilien vasteaika vaihtelee tyypillisesti 15 - 100 millisekuntia riippuen venttiilin koosta, jousen jäykkyydestä ja solenoidin tehosta. Nopeampi vaste vaatii tehokkaampia solenoideja, mikä lisää sähkönkulutusta ja tuottaa enemmän lämpöä. Sovellukset, kuten nopea pyöräily tai tarkat ajoitussekvenssit, vaativat huolellisen solenoidin määrittelyn nopeuden tasapainottamiseksi tehovaatimusten ja kelojen lämpötilarajojen kanssa.

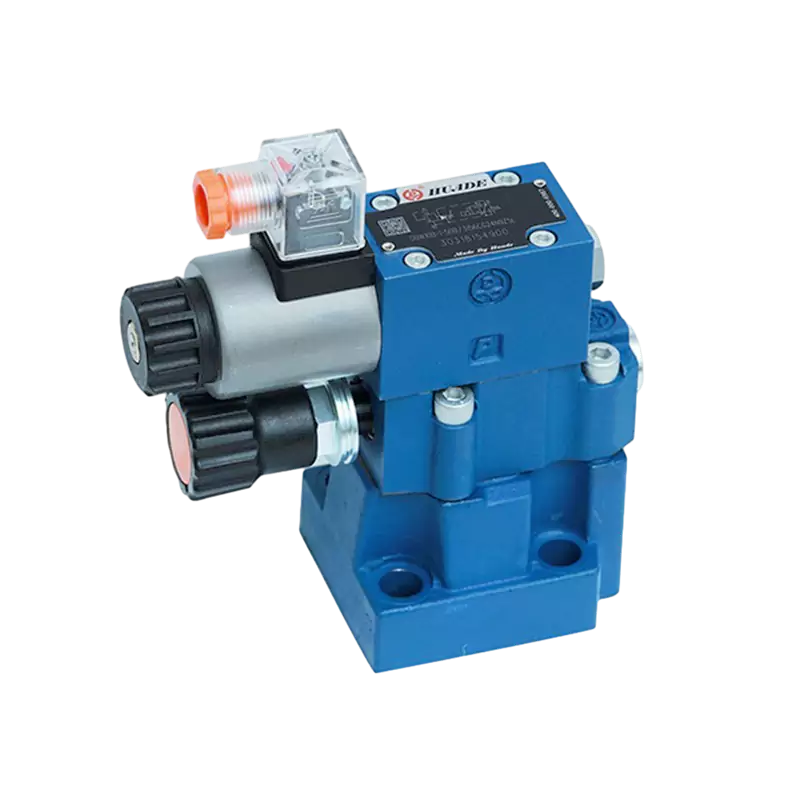

Pilotin käyttö

Ohjaustoiminto käyttää itse nestepainetta venttiilin siirtämiseen. Pienet ohjausventtiilit (usein solenoidikäyttöiset) ohjaavat ohjauspainetta pääventtiilikelan kummassakin päässä oleviin kammioihin. Kelan yli oleva paine-ero tuottaa voiman, joka siirtää sen käskettyyn asentoon. Tämä järjestely tarjoaa voimankerronnan, mikä mahdollistaa pienen sähköisen signaalin ohjausventtiiliin ohjaamaan paljon suurempaa pääventtiiliä, joka käsittelee suurta virtausta ja painetta.

Pilottiohjatut venttiilit ylittävät suoran solenoiditoiminnan käytännölliset koko- ja tehorajoitukset. Suoratoimiset solenoidiventtiilit ylittävät harvoin 100 litraa minuutissa, koska suuremmat puolat vaativat suhteellisesti suurempia sähkömagneettisia voimia siirtyäkseen jousi- ja nestevoimia vastaan. Pilottitoiminto käsittelee virtausnopeuksia, jotka ylittävät 1000 litraa minuutissa, käyttämällä kompakteja solenoidiohjausventtiilejä, jotka käyttävät vain 10-20 wattia sähköä.

Kaksivaiheinen rakenne vaihtaa vastenopeuden voiman kertomiseen. Tyypillinen pilottiohjattu venttiili reagoi 50-150 millisekunnissa verrattuna 15-50 millisekunnissa samankokoisiin suoratoimiisiin venttiileihin. Viive johtuu ajasta, joka tarvitaan paineistamaan ja poistamaan paineet ohjauskammioista kelan liikkuessa. Monissa teollisissa sovelluksissa tämä kompromissi osoittautuu hyväksyttäväksi, koska virtauksen käsittelykapasiteetti on parantunut dramaattisesti.

ISO 1219 -venttiilisymbolien ymmärtäminen

Nestetehokaavioissa käytetään ISO 1219:n määrittelemiä standardoituja symboleja edustamaan venttiilin toimintoja näyttämättä fyysisiä rakennetietoja. Tämän symbolisen kielen avulla insinöörit ympäri maailmaa voivat lukea ja suunnitella hydrauli- ja pneumaattisia piirejä kielimuurista tai tiettyjen komponenttien valmistajista riippumatta.

ISO 1219 -merkinnöissä jokainen venttiilin asento näkyy neliömäisenä laatikona. Kolmiasentoinen venttiili näyttää kolme vierekkäistä laatikkoa. Portit kytkeytyvät uloimmista laatikoista lähteviin linjoihin. Jokaisen laatikon sisällä nuolet osoittavat kyseisessä asennossa aktiivisia virtausreittejä, kun taas suljetut portit osoittavat T-liitoksia tai yhtenäisiä viivoja. Käyttötavat näkyvät symboleina kotelokokoonpanon päissä - kolmiot solenoideille, suorakulmiot vinoviivoilla käsivivuille tai jousisymbolit jousipalautusmekanismeille.

Venttiilisymbolin lukeminen edellyttää nykyistä tai neutraalia asentoa edustavan laatikon tunnistamista ja sitten sen jäljittämistä, mitkä portit kytketään kyseisen laatikon kautta. Kun venttiili siirtyy toiseen asentoon, viereinen laatikko liukuu yli (käsitteellisesti), ja kyseisessä laatikossa näkyvät virtausreitit aktivoituvat. Tämä visuaalinen menetelmä välittää nopeasti venttiililogiikkaa ilman, että tarvitaan yksityiskohtaista ymmärrystä kelan sisäisestä geometriasta tai tiivistejärjestelyistä.

Teolliset sovellukset eri sektoreilla

Suuntaventtiilit mahdollistavat automaattisen liikkeenohjauksen lukemattomissa teollisissa prosesseissa. Niiden sovellukset ulottuvat massiivisista rakennuslaitteista tarkkuusvalmistusjärjestelmiin.

- Siirrettävä hydrauliikkaluottaa voimakkaasti suuntaventtiileihin koordinoidakseen useita toimintoja. Kaivinkoneen käyttäjä ohjaa puomi-, sauva-, kauha- ja kääntötoimintoja suuntaventtiileiden avulla, joista kukin säätelee erilaista hydraulisylinteriä tai moottoria.

- Valmistusautomaatiokäyttää suuntaventtiilejä järjestelemään toimenpiteitä, kuten puristamista, puristamista ja osien siirtoa. Robottihitsausasema voi käyttää kymmeniä suuntaventtiilejä työkappaleiden kohdistamiseen, puristimien aktivoimiseen ja hitsauskärkien toimilaitteiden ohjaamiseen.

- Prosessiteollisuus$$P_{rod} = (P_{szivattyú} \\szor A_{cap} + F_{terhelés}) / A_{rod}$$

- Meri- ja offshore-sovelluksetvaativat suuntaventtiilejä, jotka kestävät syövyttäviä ympäristöjä ja säilyttävät toiminnan pitkiä aikoja ilman huoltoa. Laivojen ohjausjärjestelmät ja vedenalaiset laitteet ovat riippuvaisia kestävistä suuntasäätöventtiileistä.

Suorituskykyparametrit ja valintakriteerit

Sopivan suuntaventtiilin valitseminen edellyttää useiden suoritusarvojen sovittamista sovelluksen vaatimuksiin.

Suurin käyttöpaine

Paineluokitus ilmaisee suurimman jatkuvan paineen, jonka venttiilirunko ja tiivisteet voivat käsitellä ilman vikaa tai liiallista vuotoa. Hydraulisten suuntaventtiilien paine on yleensä 210–420 bar (3000–6000 psi) teollisissa sovelluksissa, ja erikoismallit saavuttavat 700 baarin tai korkeamman paineen raskaiden liikkuvien laitteiden osalta. Pneumaattiset venttiilit toimivat tyypillisesti paljon alhaisemmilla paineilla, 6-10 bar (87-145 psi), mikä vastaa tavallisia paineilmajärjestelmiä.

Paineen on oltava suurempi kuin järjestelmän enimmäispaine, mukaan lukien mahdolliset painepiikit, joita esiintyy kuormituksen muutosten tai pumpun käynnistyksen aikana. 25-30 % normaalin käyttöpaineen yläpuolella oleva turvamarginaali tarjoaa kohtuullisen suojan odottamattomia transientteja vastaan.

Virtauskapasiteetti ja painehäviö

Virtauskapasiteetti (Q) määrittää suurimman virtausnopeuden, jonka venttiili voi kulkea, samalla kun se säilyttää hyväksyttävän painehäviön ja lämpötilan nousun. Painehäviö (ΔP) edustaa painehäviötä tulo- ja ulostuloporttien välillä nimellisvirtauksella. Tämä häviö muuttuu lämmöksi ja hukaenergiaksi.

Virtauksen, painehäviön ja tehohäviön välinen suhde seuraa yhtälöä:

Kun tehohäviö näkyy watteina, kun virtaus käyttää litroja minuutissa ja painehäviö käyttää baareja (oikeilla yksikkömuuntokertoimilla). Nykyaikaiset tehokkaat suuntaventtiilit saavuttavat nimellisvirtaukset 60-100 litraa minuutissa painehäviöillä alle 1 baarin. Tämä matalapaineinen rakenne vähentää lämmöntuotannon ja pumpun tehon tarvetta, parantaa suoraan järjestelmän energiatehokkuutta ja vähentää jäähdytysjärjestelmän vaatimuksia.

Esimerkiksi venttiili, joka kulkee 80 litraa minuutissa 2 baarin painehäviöllä, kuluttaa noin 266 wattia (80 L/min × 2 bar × 16,67 W/bar/LPM). Painehäviön vähentäminen 0,5 baariin pienentää tämän häviön 67 wattiin, mikä säästää 199 wattia jatkuvasti käytön aikana. Tuhansien käyttötuntien aikana tämä ero merkitsee merkittäviä energiakustannuksia ja vähentää öljyn hajoamista lämmöstä.

Vasteaika ja kytkentäominaisuudet

Vasteaika mittaa ohjaussignaalin antamisen ja venttiilin täydellisen asennon muutoksen välisen ajan. Nopea vaste mahdollistaa nopean liikkeen kääntämisen ja tarkan ajoituksen automatisoiduissa sarjoissa. Äärimmäisen nopea kytkentä voi kuitenkin aiheuttaa tuhoisia painepiikkejä (vesivasara), kun nopeat nestepatsaat äkillisesti pysäytetään.

Kehittyneissä suuntaventtiileissä on pehmeä siirto- tai ramppiominaisuudet, jotka ohjaavat kelan kiihtyvyyttä asennon muutosten aikana. Nämä ominaisuudet tarkoituksella hidastavat kelan alkuliikettä suunnatakseen virtauksen vähitellen uudelleen ja suorittavat sitten vaihdon nopeasti, kun nesteen nopeus on laskenut. Tuloksena yhdistyy kohtuullinen vasteaika ja järjestelmän osien iskukuormituksen väheneminen.

| Parametri | Tyypillinen alue | Tekninen merkitys |

|---|---|---|

| Maksimipaine | 210-420 bar (hydraulinen) 6-10 bar (pneumaattinen) |

Määrittää rakenteellisen eheyden ja tiivisteen luotettavuuden kuormituksen alaisena |

| Nimellisvirtaus (Q) | 20-400 l/min (yleinen teollisuus) | Toimilaitteen nopeusvaatimukset on täytettävä käyttöpaineella |

| Painehäviö (ΔP) | 0,5-2 bar nimellisvirtauksella | Vaikuttaa suoraan energiatehokkuuteen ja lämmöntuotantoon |

| Vastausaika | 15-150 ms käyttötyypistä riippuen | Vaikuttaa syklin aikaan ja liikkeen tarkkuuteen |

| Sisäinen vuoto | 5-50 ml/min (luistiventtiilit) | Vaikuttaa paikannustarkkuuteen ja lämpökuormitukseen pidon aikana |

| Käyttölämpötila | -20°C - +80°C (vakio) -40°C - +120°C (pidennetty) |

Rajoittaa nesteen viskositeettialuetta ja tiivistemateriaalin valintaa |

Asennus- ja liitäntästandardit

Mekaaniset asennusliitännät noudattavat ISO 4401 -standardeja (aikaisemmin CETOP- tai NFPA-standardeja). Yleisiä kokoja ovat NG6 (kutsutaan myös D03), NG10 (D05) ja NG25 (D08), ja numero ilmaisee kiinnityspinnan pulttikuvion ja portin koon. Standardoitu asennus takaa vaihdettavuuden valmistajien välillä ja yksinkertaistaa järjestelmän suunnittelua käyttämällä modulaarisia jakotukkilohkoja.

Jakotukin kiinnitys keskittää useat venttiilit yhteen koneistettuun alumiini- tai teräslohkoon, joka sisältää sisäiset virtauskanavat. Tämä lähestymistapa eliminoi ulkoisen putken venttiilin ja toimilaitteen porttien välistä, mikä vähentää mahdollisia vuotokohtia, parantaa pakkaustiheyttä ja mahdollistaa optimoidut sisäiset virtauskanavat minimaalisella turbulenssilla ja painehäviöllä.

Edistynyt ohjaus: Proportio- ja servoventtiilit

Vaikka on-off-suuntaventtiilit tarjoavat riittävän ohjauksen moniin sovelluksiin, jotkin järjestelmät vaativat jatkuvaa virtauksen ja suunnan säätöä erillisen kytkennän sijaan.

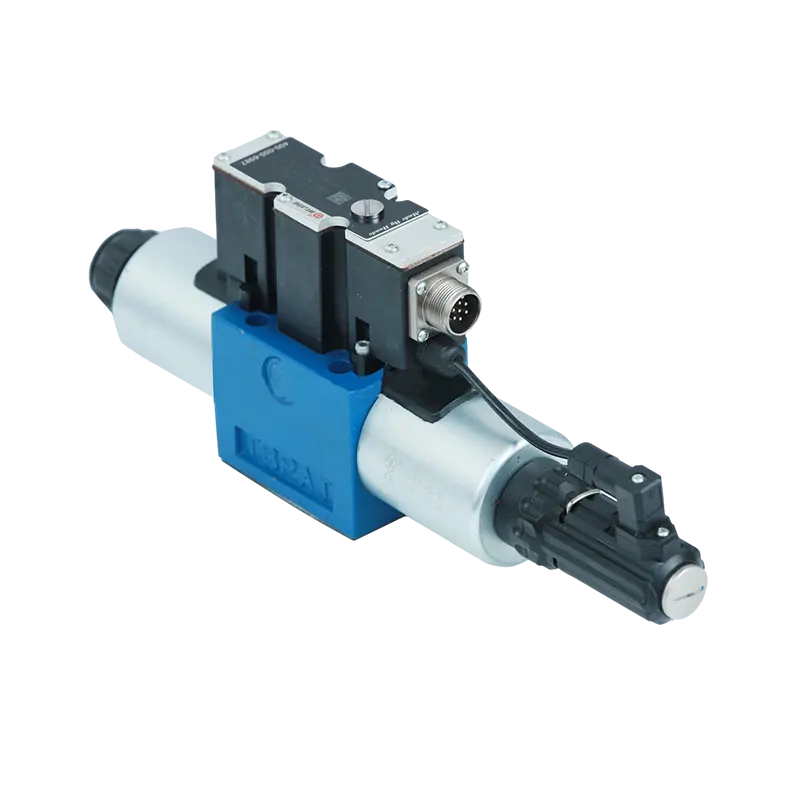

Suhteellinen venttiilitekniikka

Suhteelliset suuntaventtiilit käyttävät säädettävän voiman solenoideja tai vääntömomenttimoottoreita puolan asemoimiseksi jatkuvasti eikä vain päätyasentoihin. Kelan siirtymä tulee verrannollinen tulovirtasignaaliin, mikä mahdollistaa portaattomasti säädettävän virtauksen venttiilin alueella. Tämä ominaisuus mahdollistaa tasaisen kiihdytyksen ja hidastuksen, tarkan nopeudensäädön ja kevyen kuormankäsittelyn mahdottomaksi kytkentäventtiileillä.

Tehokkaat suhteelliset venttiilit sisältävät asennon takaisinkytkentäantureita, tyypillisesti lineaarisia muuttuvia differentiaalimuuntajia (LVDT), jotka valvovat kelan todellista asentoa. Suljetun silmukan ohjain vertaa käskettyä asentoa todelliseen asentoon säätämällä solenoidin virtaa asentovirheen poistamiseksi. Tämä takaisinkytkentämekanismi saavuttaa puolan tarkan asennon kitkavaihteluista, painevoimista ja lämpötilavaikutuksista huolimatta.

Nykyaikaisissa suhteellisissa venttiileissä hystereesi on alle 1 % täydestä iskusta. Hystereesi edustaa sijaintieroa lähestyttäessä kohdetta kasvavasta ja laskevasta suunnasta. Matala hystereesi varmistaa tasaisen vasteen aiemmasta kelan liikesuunnasta riippumatta, mikä on kriittistä tarkan liikkeenhallinnan kannalta ja asennon heilahtelun estämiseksi.

Jotkut suhteelliset venttiilit käyttävät paineen takaisinkytkentäperiaatteita, jotka tunnistavat toimilaitteen kuormituspaineen ja moduloivat virtausta kuormituksen muutosten kompensoimiseksi. Tämä paineenkompensointi pitää toimilaitteen nopeuden tasaisempana vaihtelevilla kuormituksilla ilman, että ulkoisia virtauskompensaattoreita tarvitaan. Tekniikka parantaa järjestelmän jäykkyyttä ja ohjaustarkkuutta sovelluksissa, kuten materiaalitestauskoneissa tai muovauspuristimissa, joissa kuormat muuttuvat työsyklin aikana.

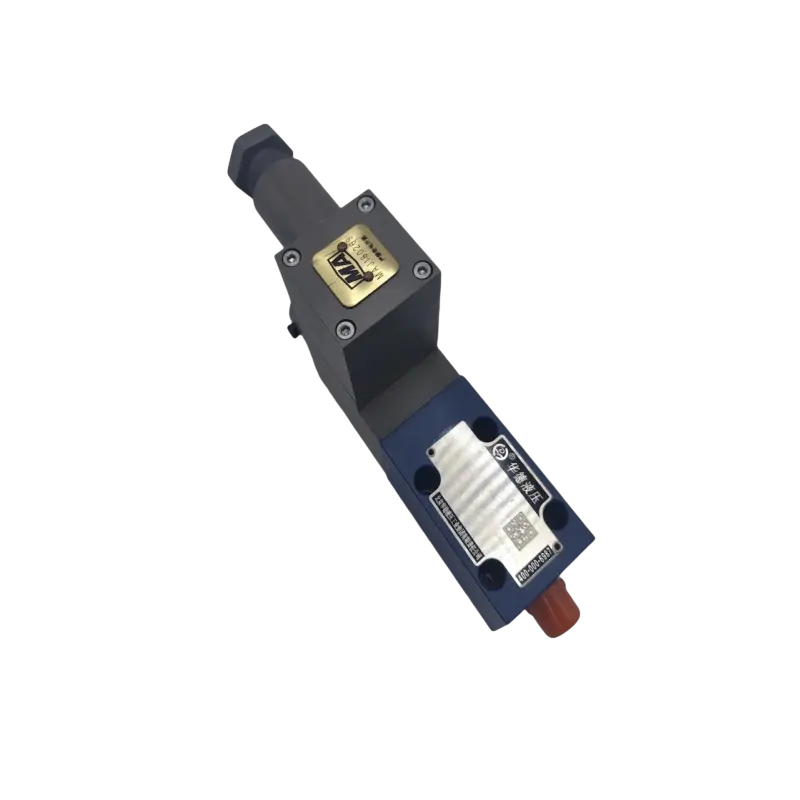

Servoventtiilit kriittisiin sovelluksiin

Servoventtiilit edustavat korkeinta suoritustasoa suuntaohjaustekniikassa. Nämä laitteet saavuttavat yli 100 Hz:n taajuusvasteet, kun paikan resoluutio on alle 0,1 % iskun isosta. Ilmailun lennonohjauspinnat, merivoimien alusten ohjausjärjestelmät ja materiaalitestauskoneet, joiden täytyy tarkasti ohjata voimaa tai asentoa korkeilla taajuuksilla, ovat kaikki riippuvaisia servoventtiilien ominaisuuksista.

Servoventtiilimallit käyttävät tyypillisesti kaksivaiheista rakennetta, jossa ensimmäisen vaiheen suutin-läppä- tai suihkuputkimekanismi ohjaa toisen vaiheen puolan asentoa. Ensimmäinen vaihe tarjoaa suuren tarkkuuden minimaalisella teholla, kun taas toinen vaihe tuottaa toimilaitteille tarvittavan virtauskapasiteetin. Ensimmäisen vaiheen mallien kapeat välykset ja pienet aukot tekevät servoventtiileistä kuitenkin erittäin herkkiä kontaminaatiolle. Nesteen puhtausvaatimukset määrittelevät usein ISO 4406 -koodit 16/14/11 tai puhtaammat – paljon tiukemmat kuin 18/16/13, jotka hyväksytään tavallisille suuntaventtiileille.

Turvallisuus vaarallisissa ympäristöissä

Räjähdysvaarallisissa tiloissa toimivat teollisuusventtiilit vaativat erityisen sertifioinnin sytytyslähteiden estämiseksi. ATEX (Atmosphères Explosibles) -sertifikaatti Euroopan markkinoille ja vastaavat IECEx-standardit kansainvälisille sovelluksille määrittelevät suunnitteluvaatimukset sähkökomponenteille, kuten solenoideille mahdollisesti räjähdysalttiissa ympäristössä.

Räjähdyssuojatut suuntaventtiilit käyttävät tulenkestäviä koteloita, jotka sisältävät sisäisen kipinän tai kuuman pinnan, mikä estää ulkoisten kaasujen syttymisen. Solenoidikotelossa on vankka rakenne ja erityisesti koneistetut liitäntäpinnat, jotka estävät liekin leviämisen, vaikka sisäinen syttyminen tapahtuisi. Joissakin malleissa käytetään luonnostaan turvallisia piirejä, jotka rajoittavat sähköenergian tasolle, joka ei kykene syttymään vikatilanteissa.

Uppströmsfiltrering är avgörande för ventilens livslängd. Systemet bör filtrera partiklar ner till 20 mikrometer eller mindre för att uppfylla ISO 4406 renhetsnivån på 21/19/16 specificerad för RVP 30. Kontaminering är den främsta orsaken till backventilfel, med partiklar som hindrar tallriken från att täta ordentligt eller skära tätningsytorna.

Yleiset vikatilat ja huoltokäytännöt

Huolimatta huolellisesta suunnittelusta suuntaventtiileissä on kulumis- ja vikatiloja, jotka vaikuttavat järjestelmän suorituskykyyn ja turvallisuuteen. Näiden vikamekanismien ymmärtäminen ohjaa tehokkaita huoltostrategioita.

Kelan tarttuminen ja saastuminen

Kelan takertuminen edustaa yleisintä suuntaventtiilin vikaa hydraulijärjestelmissä. Tilanne ilmenee, kun puolan ja reiän välinen kitka ylittää käytettävissä olevan käyttövoiman, mikä estää puolan liikkeen. Perimmäisiä syitä ovat raivaustiloihin kertyneet kontaminaatiohiukkaset, hapettuneen hydrauliöljyn lakkasaostumat, kosteuskorroosio ja aiemman hiukkasten tunkeutumisen aiheuttamat mekaaniset naarmut.

Likaantumisen hallinta tarjoaa ensisijaisen suojan kelan tarttumista vastaan. Hydraulinesteen puhtauden on täytettävä tai ylitettävä venttiilin valmistajan vaatimukset, mikä edellyttää tyypillisesti suodatusta ISO 4406 -puhtauskoodien mukaisesti 18/16/13 välillä standardiventtiileille ja 16/14/11 suhteellisille venttiileille. Nämä koodit määrittelevät enimmäishiukkasmäärät 4, 6 ja 14 mikrometrin koolla 100 millilitraa nestettä kohti. Jokainen koodinumeron kolmivaiheinen lisäys edustaa hiukkaspitoisuuden kaksinkertaistamista.

Käyttölämpötila vaikuttaa saastumisen kertymisnopeuteen. Yli 80 °C:n lämpötilassa toimivat hydraulijärjestelmät kiihdyttävät öljyn hapettumista, jolloin syntyy lakkaa ja lietettä, joka peittää venttiilin puolat ja rajoittaa liikettä. Jäähdytysjärjestelmän kapasiteetin on pidettävä öljyn lämpötila välillä 40-65°C optimaalisen venttiilin käyttöiän ja luotettavuuden takaamiseksi. Lämpötilan poikkeamat suuren kysynnän aikoina tai riittämätön jäähdyttimen mitoitus heikentää asteittain järjestelmän puhtautta jopa asianmukaisella suodatuksella.

Sisäisen vuodon eteneminen

Sisäinen vuoto kelan laskeutumien ohi kasvaa vähitellen pintojen kuluessa normaalin käytön aikana. Uusien luistiventtiilien hyväksyttävät vuotonopeudet vaihtelevat 5-20 millilitraa minuutissa venttiilin koosta ja rakenteesta riippuen. Kulumisen edetessä vuoto voi olla 50-100 millilitraa minuutissa, ennen kuin venttiili on vaihdettava.

Liiallinen sisäinen vuoto ilmenee toimilaitteen hitaampana liikkeenä, kyvyttömyyteen ylläpitää painetta pitojaksojen aikana ja öljyn kuumenemisen lisääntymisenä sisäisestä virtauskierrosta. Vuototestaukseen kuuluu virtauksen mittaaminen tukkeutuneista porteista tai toimilaitteen nopeuksien vertaaminen kuormitettuna perusmittauksiin. Progressiivinen valvonta havaitsee kulumissuuntaukset ennen kriittisten vikojen ilmaantumista.

Solenoidi- ja sähköhäiriöt

Solenoidikelat epäonnistuvat sähköisen ylikuormituksen, lämpöylikuormituksen, kosteuden sisäänpääsyn tai mekaanisten vaurioiden vuoksi. Jatkuvan käytön solenoidit, jotka on mitoitettu 100 %:n käyttöjaksolle, voivat toimia rajattomasti nimellisjännitteellä ja korkeimmalla ympäristön lämpötilalla. Ajoittain toimivat solenoidit vaativat jäähdytysjaksoja, eivätkä ne ylikuumene, jos niitä pyöritetään liian nopeasti tai pidetään jatkuvasti jännitteisenä.

Jännitteen vaihtelut määritellyn alueen ulkopuolella (+/-10 % tyypillisesti) kiihdyttävät kelan vikaa. Matala jännite vähentää magneettista voimaa, mikä saattaa aiheuttaa epätäydellisen kelan siirtymisen tai hitaan vasteen. Liiallinen jännite lisää virranottoa ja lämmöntuotantoa, mikä heikentää kelan eristystä, kunnes tapahtuu oikosulku. Tasasuuntaajan viat vaihtovirtakäyttöisissä venttiileissä aiheuttavat epätavallista kelakäyttäytymistä, kun tasasuuntaamaton AC saavuttaa DC-solenoidin aiheuttaen värähteleviä magneettisia voimia ja liiallista kuumenemista.

Epäiltyjen solenoidivikojen diagnostiikkaan kuuluu vastuksen mittaus (verrattuna tyyppikilven arvoihin), jännitteen tarkastus solenoidiliitännässä käyttöyrityksen aikana ja manuaalinen ohitustestaus sähkön eristämiseksi mekaanisista ongelmista. Monet teollisuuden suhteelliset ja pilottiohjatut venttiilit sisältävät manuaalisia ohitusmekanismeja, jotka mahdollistavat mekaanisen kelan siirtämisen myös sähköjärjestelmien vikaantuessa, mikä tarjoaa kriittisiä hätätoimintoja.

| Vikatila | Tyypilliset syyt | Oireet | Diagnostinen menetelmä |

|---|---|---|---|

| Kelan kiinnitys | Rajoittaa nesteen viskositeettialuetta ja tiivistemateriaalin valintaa | Ei vastausta ohjaussignaaleihin, epäsäännöllinen liike, hidas tai epätäydellinen vaihtaminen | Manuaalinen ohitustesti, öljyn puhtausanalyysi, silmämääräinen tarkastus purkamisen jälkeen |

| Liiallinen sisäinen vuoto | Kelan/reiän kuluminen, pinnan naarmut, tiivisteen kuluminen | Hidas toimilaitteen nopeus, paineen aleneminen pidon aikana, kohonnut öljyn lämpötila | Virtauksen mittaus tukkeutuneista porteista, toimilaitteen nopeuden vertailutestit |

| Solenoidikelan vika | Äärimmäiset jännitteet, lämpöylikuormitus, kosteus, eristyksen rikkoutuminen | Ei magneettista vetoa, heikko aktivointi, palaneen haju, laukeamissuoja | Resistanssin tarkistus, jännitteen tarkistus, virranmittaus, manuaalinen ohitustesti |

| Kevään epäonnistuminen | Pyöräilyn aiheuttama väsymys, korroosio, ylikuormitus painepiikkeistä | Epätäydellinen paluu vapaalle, asentojen vaihtaminen epäonnistui, venttiilit jumissa | Manuaalisen käytön tuntumatesti, purkamisen tarkastus |

| Ulkoinen tiiviste vuotaa | Hasonlítsa össze a sebességet 30 °C és 60 °C olajhőmérsékleten | Näkyvää nesteen tihkumista, asennuspinnan kosteutta, painehäviötä | Silmämääräinen tarkastus, paineenpitotesti venttiiliosan eristämisen jälkeen |

Ennaltaehkäisevän huollon ohjeet

Tehokas suuntaventtiilien huolto keskittyy tarkan kela-reikärajapinnan ja sähkökomponenttien suojaamiseen vaurioilta.

Nesteiden laadunhallinta muodostaa perustan. Määritä perusnesteen puhtaus uuden öljyn laboratorioanalyysillä ja tarkista säännöllisesti puhtaustasot käytön aikana. Kohdista ISO 4406 -koodit, jotka sopivat asennetuille venttiilityypeille. Vaihda suodatinelementit suositelluin väliajoin paine-eron ilmaisimista riippumatta, koska syvyystyyppiset suodattimet voivat saavuttaa kapasiteetin pienhiukkasille paine-eron pysyessä alhaisena.

Lämpötilan valvonta auttaa havaitsemaan epänormaalit olosuhteet ennen vaurioita. Liiallinen lämpötila tarkoittaa riittämätöntä jäähdytystehoa, virtausrajoituksia, jotka aiheuttavat paineen laskua, tai sisäistä vuotoa, joka tuottaa lämpöä. Asenna lämpötila-anturit kriittisiin paikkoihin, mukaan lukien venttiilin jakotukin lohkot, erityisesti suhteellisiin venttiileihin, jotka tuottavat enemmän lämpöä sisäisestä vuodosta ja sähkönhäviöstä.

Kehitä järjestelmällisiä tarkastus- ja testausmenettelyjä. Tallenna perustason suorituskykytiedot, mukaan lukien toimilaitteen sykliajat, saavutetut maksimipaineet ja solenoidin virrankulutus käyttöönoton aikana. Säännöllinen vertailu lähtötilanteeseen paljastaa asteittaiset hajoamissuuntaukset. Paineantureita ja tiedonkeruujärjestelmiä käyttävät vasteaikamittaukset havaitsevat lisääntyvän kitkan tai kontaminaation ennen täydellistä vikaa.

Järjestelmän suunnittelijoiden tulee määrittää kriittisiä toimintoja varten venttiilit, joissa on manuaalinen ohitusominaisuus. Manuaaliset ohitukset mahdollistavat hätäkäytön sähkövikojen aikana ja mahdollistavat diagnostisen eristyksen mekaanisten ja sähköisten vikalähteiden välillä. Ohitusmekanismi mahdollistaa myös toimilaitteen ja kuorman toiminnan tarkastamisen venttiilin sähköjärjestelmistä riippumatta vianmäärityksen aikana.

Suuntaohjaustekniikan kehitys

Suuntaventtiilitekniikka kehittyy edelleen useita rinnakkaisia polkuja, joista jokainen vastaa alan erityisiin vaatimuksiin.

Integraatio edustaa suurta trendiä. Nykyaikaisissa venttiileissä on yhä enemmän sisäänrakennettua elektroniikkaa, mukaan lukien CAN-väylä tai Industrial Ethernet -yhteys, sisäänrakennettu diagnostiikka, joka valvoo kelan virtaa ja lämpötilaa sekä itsekalibrointirutiineja, jotka kompensoivat kulumisen ja lämpötilan vaikutuksia. Nämä älykkäät venttiilit siirtyvät passiivisista komponenteista aktiivisiin järjestelmän osallistujiin, jotka raportoivat terveydentilasta ja ennustavat huoltotarpeita.

Energiatehokkuus parantaa virtausreittien suunnittelua ja materiaaleja jatkuvasti. Tietokoneavusteinen virtaussimulointi optimoi sisäiset kanavat turbulenssin ja painehäviön minimoimiseksi. Jotkut valmistajat määrittävät standardisuuntaventtiileille nyt alle 0,5 baarin painehäviön nimellisvirtauksella, mikä on puolet aiempien vuosikymmenten tyypillisistä arvoista. Pienemmät painehäviöt vähentävät lämmöntuotantoa ja pumppujen tehonkulutusta, mikä tukee yritysten kestävän kehityksen tavoitteita ja alentaa käyttökustannuksia.

Miniatyrisointi työntää ohjauskyvyn pienempiin pakkauksiin. Räätälöityihin jakotukkiin asennettavat venttiilipatruunat tarjoavat suuren virtauskapasiteetin erittäin pienikokoisista kirjekuorista. Nämä kokoonpanot palvelevat mobiililaitteita, joissa tila ja paino rajoittavat kriittisesti järjestelmän suunnittelua.

Tulevaisuus tuo todennäköisesti syvemmän integraation nesteen tehoventtiilien ja digitaalisten ohjausjärjestelmien välille. Sähköistys liikkuvissa laitteissa luo mahdollisuuksia täyssähköiseen toimilaiteohjaukseen perinteisen ohjaushydrauliikan tilalle. Kuntovalvonta venttiiliin integroitujen antureiden avulla mahdollistaa ennakoivat huoltostrategiat, jotka ajoittavat huollon komponenttien todellisen kunnon perusteella kiinteiden aikaväleiden sijaan. Nämä kehitystyöt laajentavat suuntaventtiilien kapasiteettia ja parantavat samalla luotettavuutta ja kestävyyttä nestevoimasovelluksissa.